Para realizar la sinterización, se compacta un polvo de material en una forma deseada (un "cuerpo verde") y luego se calienta a una temperatura alta, pero por debajo de su punto de fusión. Este calentamiento controlado da a los átomos de las partículas de polvo suficiente energía para difundirse a través de sus límites, fusionándolos y transformando el polvo suelto en un objeto denso y sólido. Para muchos procesos, especialmente con cerámicas, esto implica mezclar el polvo en una suspensión, secarlo por pulverización, prensarlo en un molde y realizar una cocción a baja temperatura para eliminar los aglutinantes antes de la sinterización final a alta temperatura.

La sinterización no se trata de fundir; es un proceso en estado sólido para crear objetos densos a partir de polvos. Su propósito principal es fusionar partículas utilizando calor y, a veces, presión, lo que la convierte en el método de fabricación esencial para cerámicas y metales de alto rendimiento con puntos de fusión extremadamente altos.

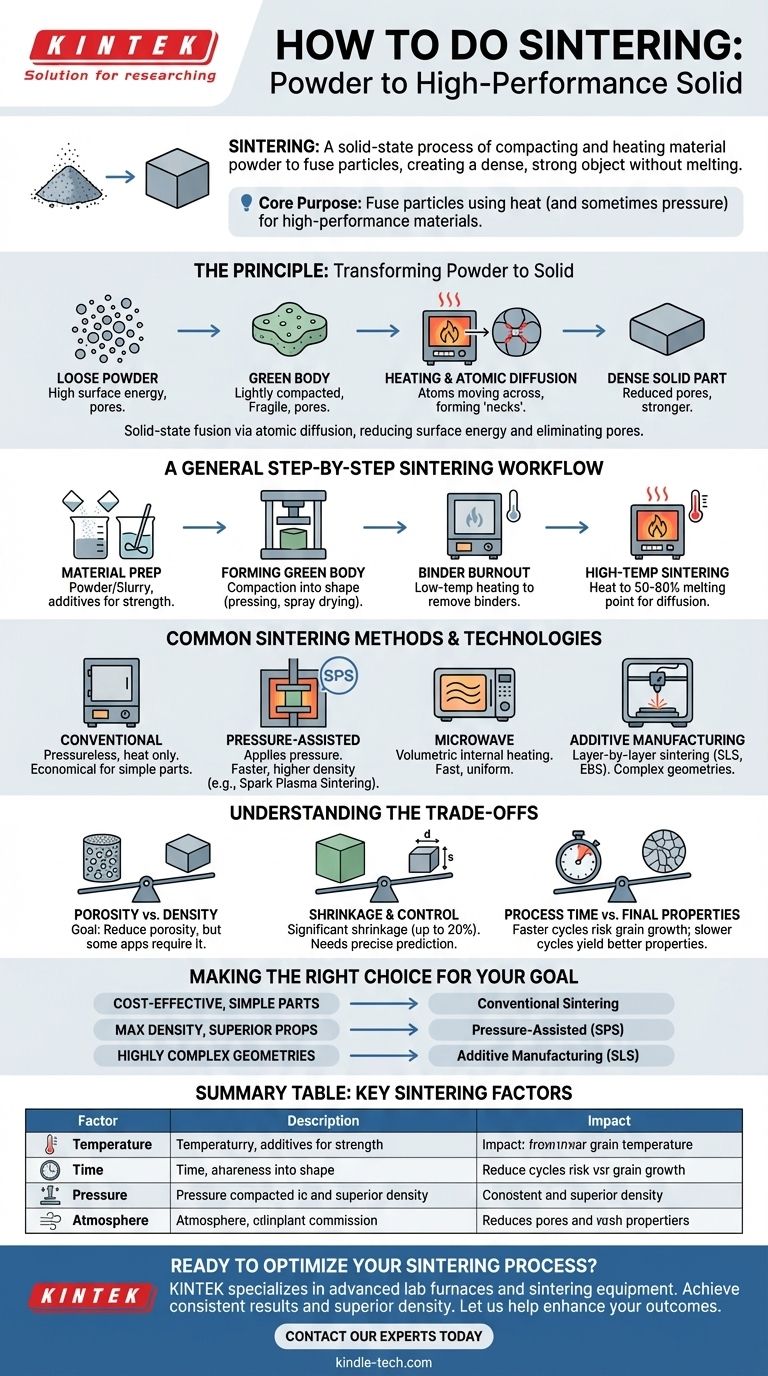

El Principio: Cómo la Sinterización Transforma el Polvo en Sólido

La sinterización funciona reduciendo la energía superficial de una colección de partículas. Al aplicar calor, se fomenta que el sistema elimine los espacios vacíos (poros) entre las partículas, lo que resulta en una pieza final más fuerte y densa.

El "Cuerpo Verde": Una Base Sin Cocer

El proceso comienza compactando el polvo del material inicial en una forma. Este objeto presinterizado se denomina cuerpo verde.

El cuerpo verde tiene la geometría deseada pero es mecánicamente frágil, mantenido unido solo por la fricción de las partículas o un agente aglutinante temporal.

El Papel del Calor y la Difusión Atómica

Cuando el cuerpo verde se calienta en un horno, los átomos ganan energía térmica. Se vuelven móviles y comienzan a migrar o difundirse.

Esta difusión ocurre más rápidamente en los puntos de contacto entre las partículas. Los átomos se mueven para llenar los huecos y crear "cuellos" que conectan las partículas adyacentes, soldándolas eficazmente a escala microscópica.

Lograr Densidad Sin Fusión

El aspecto crítico de la sinterización es que esta fusión ocurre completamente en estado sólido. El material nunca alcanza su punto de fusión para convertirse en líquido.

A medida que el proceso continúa, los cuellos entre las partículas crecen y los poros se encogen. La pieza entera se vuelve más densa y fuerte, a menudo encogiéndose en volumen total a medida que se eliminan los huecos internos.

Un Flujo de Trabajo General de Sinterización Paso a Paso

Aunque los parámetros específicos varían según el material, la mayoría de los procesos de sinterización convencionales siguen un camino similar desde el polvo hasta la pieza terminada.

Paso 1: Preparación del Material

El material de partida es un polvo fino. Puede mezclarse con un aglutinante para mejorar la resistencia del cuerpo verde u otros aditivos para ayudar en el proceso de sinterización. Esta mezcla se puede formar en una suspensión acuosa.

Paso 2: Formación del Cuerpo Verde

El polvo se compacta en la forma deseada. Esto se hace comúnmente prensándolo en una matriz o molde, un proceso conocido como compactación. Para las suspensiones, se puede usar el secado por pulverización para crear gránulos uniformes antes del prensado.

Paso 3: Eliminación del Aglutinante (Desaglomerado)

Si se utilizó un aglutinante, el cuerpo verde se somete a un ciclo de calentamiento a baja temperatura. Este paso está diseñado para quemar lentamente el aglutinante sin alterar la pieza frágil antes de que comience la sinterización principal.

Paso 4: Sinterización a Alta Temperatura

La pieza se calienta en un horno controlado a la temperatura de sinterización, que suele ser del 50-80% del punto de fusión absoluto del material. Se mantiene a esta temperatura durante un tiempo determinado para permitir una difusión atómica y una densificación suficientes.

Métodos y Tecnologías Comunes de Sinterización

Más allá del método de horno convencional, varias técnicas avanzadas ofrecen mayor velocidad, control y calidad de la pieza final.

Sinterización Convencional (Sin Presión)

Este es el método más común y sencillo, que se basa únicamente en el calor en un horno de atmósfera controlada para impulsar la densificación. Se utiliza ampliamente para cerámicas, alfarería y algunas piezas metálicas.

Sinterización Asistida por Presión

La aplicación de presión externa durante el calentamiento acelera significativamente el proceso de densificación. Esto ayuda a cerrar los poros de manera más efectiva y se puede realizar a temperaturas más bajas. La Sinterización por Plasma de Chispas (SPS) es una forma avanzada que utiliza una corriente eléctrica pulsada para generar calor y presión simultáneamente.

Sinterización por Microondas

Esta técnica utiliza radiación de microondas para calentar el material interna y volumétricamente, en lugar de desde el exterior. Esto puede conducir a tasas de calentamiento mucho más rápidas y microestructuras más uniformes.

Sinterización por Fabricación Aditiva

Técnicas como la Sinterización Selectiva por Láser (SLS) y la Sinterización por Haz de Electrones (EBS) son métodos de impresión 3D. Utilizan un haz de energía enfocado para sinterizar material en polvo capa por capa, lo que permite la creación de geometrías altamente complejas que son imposibles con el moldeo tradicional.

Comprendiendo las Ventajas y Desventajas

La sinterización es un proceso potente, pero requiere un control cuidadoso para lograr el resultado deseado. Su éxito es un equilibrio entre factores contrapuestos.

Porosidad vs. Densidad

El objetivo principal de la sinterización es reducir la porosidad (el espacio vacío dentro de una pieza). Si bien a menudo se desea una alta densidad para la resistencia, algunas aplicaciones, como los filtros, requieren retener intencionalmente un cierto nivel de porosidad.

Contracción y Control Dimensional

A medida que una pieza se vuelve más densa, se encoge. Esta contracción puede ser significativa (hasta un 20% en volumen) y debe predecirse y tenerse en cuenta con precisión en el molde inicial y el diseño del cuerpo verde para lograr las dimensiones finales correctas.

Tiempo de Proceso vs. Propiedades Finales

Los ciclos de sinterización más rápidos a temperaturas más altas pueden reducir el tiempo de fabricación, pero corren el riesgo de un crecimiento anormal del grano, lo que puede debilitar la pieza final. Los ciclos más lentos y controlados suelen producir propiedades del material superiores y más consistentes.

Tomar la Decisión Correcta para su Objetivo

El mejor enfoque de sinterización depende completamente de su material, la complejidad de la pieza deseada y los requisitos de rendimiento.

- Si su enfoque principal es la producción rentable de piezas cerámicas o metálicas simples: La sinterización convencional sin presión en un horno es la opción más establecida y económica.

- Si su enfoque principal es lograr la máxima densidad y propiedades mecánicas superiores: Los métodos asistidos por presión como SPS proporcionan la mejor densificación y control microestructural, especialmente para materiales avanzados.

- Si su enfoque principal es la fabricación de geometrías altamente complejas y únicas: Las técnicas de fabricación aditiva como la Sinterización Selectiva por Láser (SLS) son la solución ideal.

En última instancia, dominar la sinterización consiste en controlar el calor y la presión para transformar un simple polvo en un componente sólido de alto rendimiento.

Tabla Resumen:

| Factor Clave de Sinterización | Descripción | Impacto en la Pieza Final |

|---|---|---|

| Temperatura | Típicamente 50-80% del punto de fusión del material. | Impulsa la difusión atómica para la fusión de partículas. |

| Tiempo | Duración mantenida a la temperatura de sinterización. | Controla la densificación y el crecimiento del grano. |

| Presión | Fuerza aplicada durante el calentamiento (en algunos métodos). | Aumenta la densidad, reduce la porosidad y la temperatura. |

| Atmósfera | Entorno de gas controlado en el horno. | Previene la oxidación, asegura reacciones químicas adecuadas. |

¿Listo para Optimizar su Proceso de Sinterización?

Ya sea que esté desarrollando nuevos materiales o ampliando la producción, lograr un control preciso sobre la temperatura, la atmósfera y la presión es fundamental para el éxito.

KINTEK se especializa en hornos de laboratorio avanzados y equipos de sinterización diseñados para investigadores y fabricantes que trabajan con cerámicas, metales y polvos avanzados. Nuestras soluciones le ayudan a lograr resultados consistentes, densidad superior y microestructuras controladas.

Permítanos ayudarle a mejorar sus resultados de sinterización.

Contacte hoy mismo a nuestros expertos para discutir su aplicación específica y encontrar el horno o prensa perfecto para sus necesidades.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la función principal de un horno de secado de laboratorio? Asegurar la pureza en el pretratamiento de compuestos de Ni-Al2O3-TiO2

- ¿Cuál es el mejor recubrimiento para el SEM? Elija el recubrimiento adecuado para su objetivo de imagen o análisis

- ¿Por qué se requiere protección con nitrógeno de alta pureza durante la síntesis por coprecipitación de óxido de hierro magnético?

- ¿Cuáles son los defectos del metal sinterizado? Comprendiendo la porosidad, el agrietamiento y la deformación

- ¿Cómo afecta un sistema de calentamiento y agitación de alta precisión a la formación de fases de la ferridrita de 6 líneas?

- ¿Cuál es el papel de un horno de laboratorio en la fase de posprocesamiento del reciclaje de fibra de carbono? Optimizar la morfología de la fibra

- ¿Cómo funciona la calefacción multizona? Logre un confort personalizado y ahorro de energía

- ¿Cuál es la técnica de calentamiento por microondas? Una guía para el procesamiento térmico rápido y uniforme