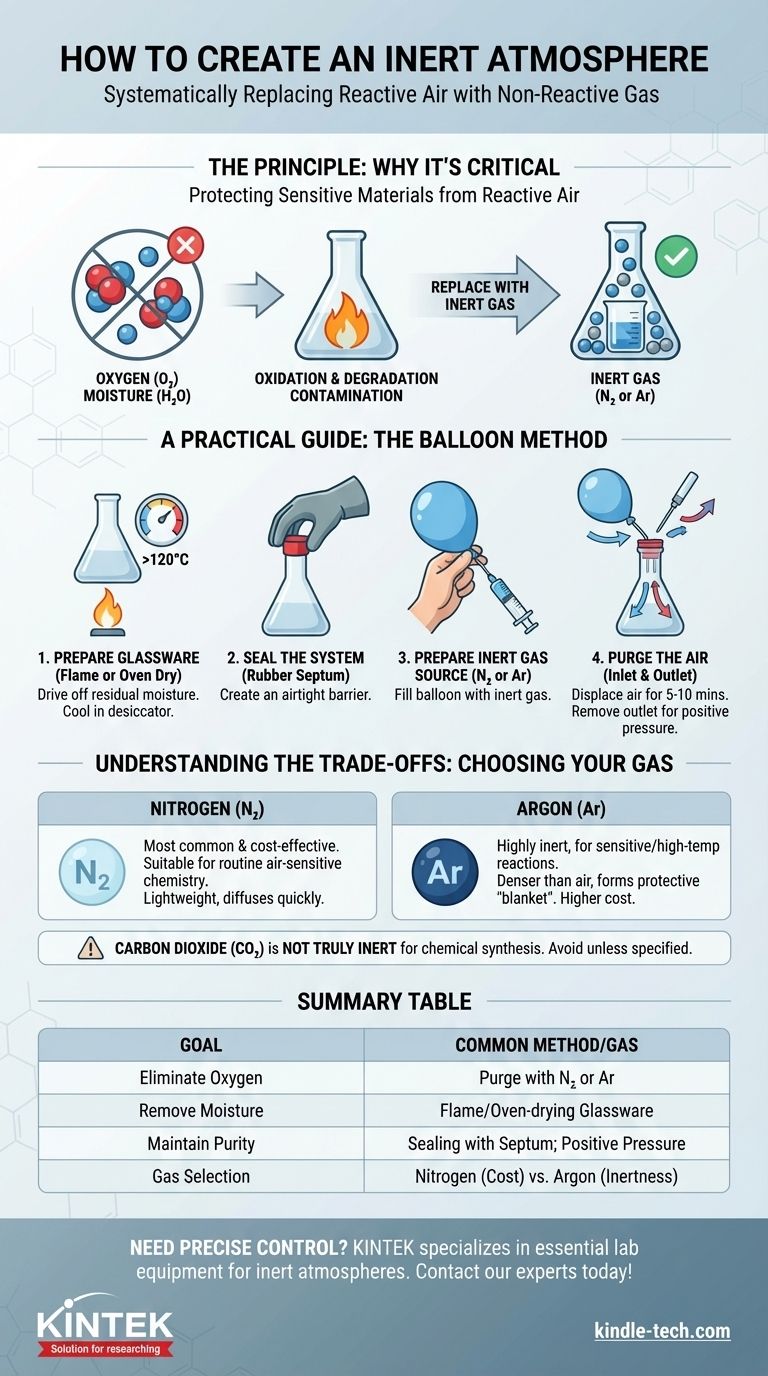

Para crear una atmósfera inerte, debe reemplazar sistemáticamente el aire reactivo dentro de un recipiente sellado con un gas no reactivo. Un método común de laboratorio implica secar a la llama un matraz de reacción, sellarlo con un septo de goma y luego usar un globo lleno de nitrógeno o argón para purgar el aire y mantener una presión positiva del gas inerte.

El objetivo fundamental no es simplemente añadir un gas inerte, sino eliminar activamente los componentes reactivos como el oxígeno y la humedad de su sistema. Esto protege los materiales sensibles y previene reacciones secundarias no deseadas, asegurando la estabilidad y el éxito de su proceso.

El Principio: Por qué una atmósfera inerte es fundamental

Para implementar adecuadamente una atmósfera inerte, primero debe comprender de qué está protegiendo sus materiales. El aire que nos rodea es una mezcla de gases que a menudo son altamente reactivos.

Eliminación del oxígeno reactivo

El principal adversario es el oxígeno, que constituye alrededor del 21% del aire. Es un potente agente oxidante que participa fácilmente en reacciones químicas.

Estos procesos de oxidación pueden degradar reactivos sensibles, crear subproductos no deseados o inhibir por completo una transformación química deseada. Un gas inerte desplaza físicamente el oxígeno, eliminándolo de la ecuación.

Eliminación de la humedad residual

El agua es otro compuesto reactivo presente como humedad en el aire y adsorbida en las superficies de la cristalería.

Secar a la llama o secar en estufa la cristalería antes de usarla es un paso crítico. Este calor elevado elimina la capa microscópica de agua, asegurando que su sistema no solo esté libre de oxígeno, sino también seco.

Prevención de la contaminación y el peligro

Más allá de las reacciones químicas específicas, una atmósfera inerte protege contra la contaminación general. También reduce significativamente el riesgo de incendio o explosiones al trabajar con disolventes inflamables o materiales pirofóricos, que pueden inflamarse espontáneamente al contacto con el aire.

Una guía práctica: El método del globo

Esta técnica es una forma sencilla y rentable de establecer una atmósfera inerte para muchas aplicaciones comunes de laboratorio.

Paso 1: Prepare su cristalería

Comience asegurándose de que su matraz de reacción esté escrupulosamente limpio y seco. Para reacciones sensibles, debe secar a la llama el matraz al vacío o secarlo en estufa durante varias horas (generalmente a >120°C) y dejar que se enfríe en un ambiente libre de humedad, como un desecador.

Coloque una barra magnética dentro antes de comenzar este proceso.

Paso 2: Selle el sistema

Una vez que el matraz esté frío al tacto (manipúlelo con guantes gruesos si es necesario), doble inmediatamente un septo de goma sobre la junta de vidrio esmerilado. Esto crea un sello hermético que puede ser perforado por una aguja.

Paso 3: Prepare la fuente de gas inerte

Llene un globo de fiesta estándar con el gas inerte elegido, generalmente nitrógeno o argón, hasta un diámetro de aproximadamente 7 a 8 pulgadas. Torza el cuello para evitar que escape el gas y coloque una aguja de jeringa.

Paso 4: Purgue el aire

Para desplazar el aire dentro de su matraz, necesita tanto una entrada como una salida.

Inserte la aguja del globo lleno de gas a través del septo. Luego, inserte una segunda aguja, la de "salida", a través del septo, que esté abierta a la atmósfera. Esto permite que el aire más pesado sea expulsado a medida que fluye el gas inerte más ligero. Después de 5 a 10 minutos de purga, puede retirar la aguja de salida. El globo mantendrá una ligera presión positiva, asegurando que cualquier fuga potencial fluya hacia afuera, evitando que el aire se filtre.

Comprender las compensaciones: Elegir su gas

El gas que elija depende de su presupuesto, la naturaleza de su trabajo y el nivel de sensibilidad requerido.

Nitrógeno (N₂)

El nitrógeno es la opción más común y rentable. Es adecuado para la gran mayoría de la química rutinaria sensible al aire. Es ligero y se difunde rápidamente, lo que lo hace eficaz para purgar sistemas.

Argón (Ar)

El argón es significativamente más inerte que el nitrógeno y se utiliza para reacciones altamente sensibles, especialmente aquellas que involucran reactivos organometálicos o altas temperaturas.

También es aproximadamente 1.5 veces más denso que el aire. Esto significa que puede formar una "manta" protectora sobre una mezcla de reacción, lo que lo hace excelente para técnicas en las que un recipiente se deja abierto a la atmósfera inerte. Este rendimiento tiene un costo mayor.

Dióxido de Carbono (CO₂)

Aunque a veces se utiliza para la extinción de incendios o la conservación de alimentos, el CO₂ no es un gas verdaderamente inerte para la síntesis química. Puede reaccionar con muchos reactivos (especialmente bases fuertes) y debe evitarse a menos que un protocolo específico lo exija.

Tomar la decisión correcta para su objetivo

Su aplicación dicta el mejor enfoque y la selección de gas.

- Si su enfoque principal es la química rutinaria sensible al aire: El nitrógeno es la opción estándar y rentable para proteger la mayoría de las reacciones.

- Si su enfoque principal son los materiales altamente sensibles o los procesos a alta temperatura: El argón proporciona un ambiente superior, más denso y más inerte que vale el costo adicional.

- Si su enfoque principal es la extinción de incendios o el envasado de alimentos: El dióxido de carbono es una opción viable, pero no es adecuado para la síntesis química reactiva.

En última instancia, dominar las técnicas de atmósfera inerte le otorga un control preciso sobre el entorno químico.

Tabla de resumen:

| Componente clave | Propósito | Método/Gas común |

|---|---|---|

| Eliminar oxígeno | Prevenir la oxidación y reacciones no deseadas | Purga con N₂ o Ar |

| Eliminar humedad | Proteger materiales higroscópicos | Secado a la llama o en estufa de la cristalería |

| Mantener la pureza | Asegurar un ambiente estable y no reactivo | Sellado con septo; presión positiva |

| Selección de gas | Equilibrar costo y rendimiento | Nitrógeno (rentable) vs. Argón (altamente inerte) |

¿Necesita un control preciso sobre su entorno químico? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad esenciales para crear y mantener atmósferas inertes perfectas. Desde matraces de reacción duraderos y septos confiables hasta reguladores de gas, proporcionamos las herramientas que necesita para un trabajo exitoso sensible al aire. ¡Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos de laboratorio y asegurar la estabilidad de sus procesos más sensibles!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2