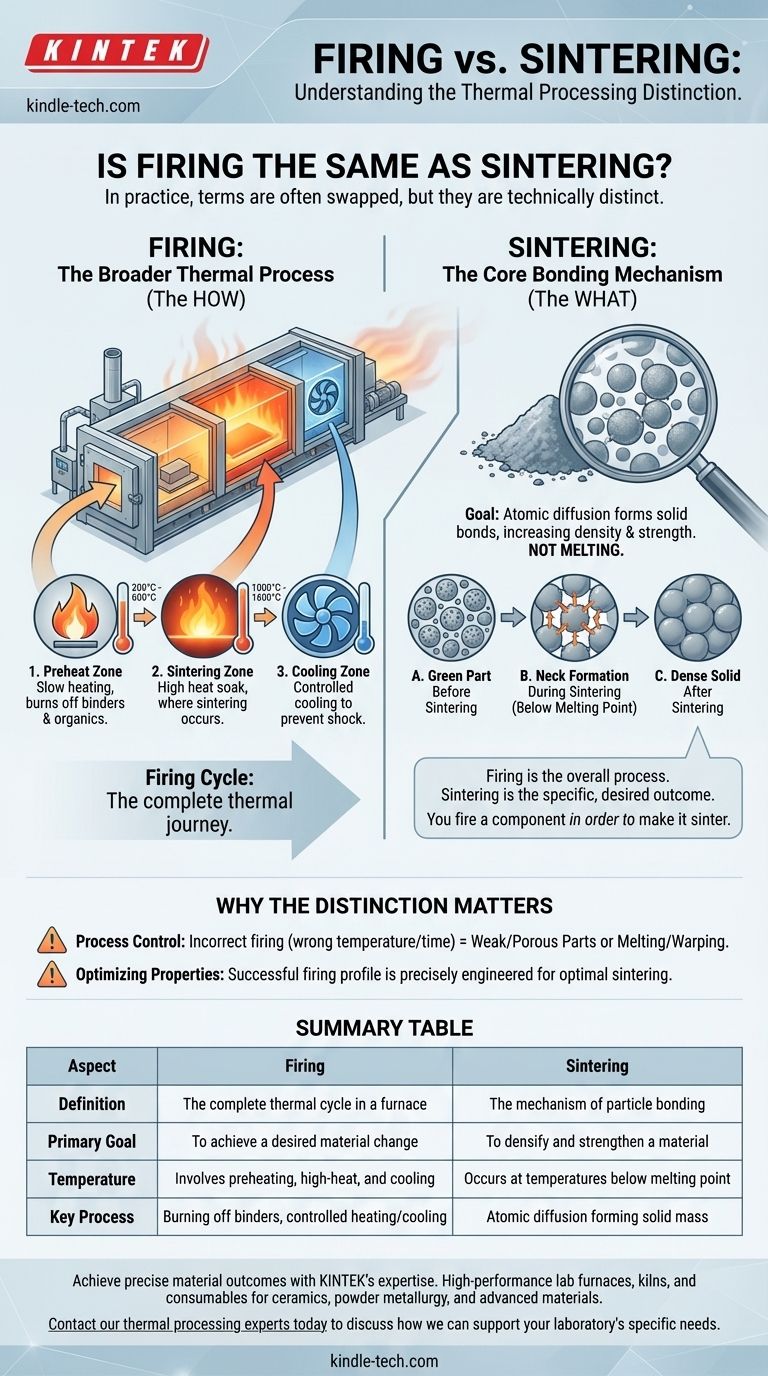

En la práctica, los términos "cocción" y "sinterización" a menudo se usan indistintamente, pero técnicamente no son lo mismo. La cocción es el proceso amplio de calentar un material (como una cerámica o un metal en polvo) en un horno o mufla para lograr un cambio deseado. La sinterización es un mecanismo físico específico que a menudo ocurre durante el proceso de cocción, donde las partículas se unen para formar una masa sólida sin fundirse.

La forma más sencilla de entender la diferencia es pensar en la "cocción" como el proceso general y la "sinterización" como el resultado específico y deseado. Se cuece un componente para que se sínterice.

¿Qué es la cocción? El proceso térmico más amplio

La cocción se refiere a todo el ciclo térmico controlado al que se somete un material en un horno. Este ciclo es más que solo calentar; consta de varias etapas distintas.

Un término general para el tratamiento a alta temperatura

En industrias como la cerámica y la metalurgia de polvos, "cocción" es el verbo común que se usa para describir el proceso de colocar una pieza "en verde" (sin procesar) en un horno y someterla a un perfil de temperatura específico.

Las tres etapas de un ciclo de cocción

Un proceso de cocción industrial típico, como el de un horno de túnel, implica tres zonas clave:

- Zona de precalentamiento: Esta etapa inicial, de menor temperatura, está diseñada para calentar lentamente la pieza y quemar cualquier lubricante, aglutinante o material orgánico utilizado durante el conformado.

- Zona de sinterización: Esta es la etapa de alta temperatura donde la pieza se mantiene a una temperatura precisa durante una duración específica. Aquí es donde tiene lugar el mecanismo de sinterización real.

- Zona de enfriamiento: La pieza se enfría de manera controlada para evitar choques térmicos, agrietamientos o el desarrollo de tensiones internas no deseadas.

¿Qué es la sinterización? El mecanismo de unión central

La sinterización es el fenómeno científico que le da a una pieza cocida su resistencia y densidad. Es un proceso de consolidación impulsado por cambios a nivel atómico, no por fusión.

Unión por debajo del punto de fusión

La característica definitoria de la sinterización es que ocurre a una temperatura por debajo del punto de fusión del material. El objetivo no es licuar el material, lo que haría que perdiera su forma, sino fomentar la unión en estado sólido.

La ciencia de la difusión atómica

Durante la sinterización, el calor intenso energiza los átomos dentro de las partículas de polvo individuales. Estos átomos comienzan a migrar, o difundirse, a través de los límites donde las partículas se tocan.

Esta difusión crea primero pequeñas conexiones, o "cuellos", entre partículas adyacentes. A medida que el proceso continúa, estos cuellos crecen, acercando las partículas, eliminando los poros entre ellas y fusionando el polvo en un objeto denso y sólido.

Por qué la distinción es importante

Si bien los términos a menudo se usan indistintamente en la conversación, comprender la diferencia es fundamental para el control del proceso y para lograr las propiedades deseadas del material.

La cocción es el "cómo", la sinterización es el "qué"

Se puede cocer un componente incorrectamente y no lograr una sinterización adecuada. Si la temperatura es demasiado baja o el tiempo es demasiado corto, la pieza será débil y porosa. Si la temperatura es demasiado alta, comenzará a fundirse, deformarse y perder su precisión dimensional.

Por lo tanto, un perfil de cocción exitoso es aquel que está diseñado con precisión para optimizar el mecanismo de sinterización para un material específico.

Evitar confusiones con otros procesos

La sinterización es fundamentalmente diferente tanto de la soldadura como de la fusión. La soldadura generalmente implica fusión y unión localizada, mientras que la sinterización es un proceso a granel que evita por completo la licuefacción. Esta distinción es crucial para controlar la microestructura final y las propiedades del componente.

Aplicando la terminología correcta

Utilice el término que mejor se adapte al contexto de su discusión para garantizar la claridad y la precisión.

- Si su enfoque principal es todo el paso de fabricación que involucra un horno: Use "cocción" para describir el ciclo térmico completo de precalentamiento, remojo a alta temperatura y enfriamiento.

- Si su enfoque principal es la ciencia específica de cómo las partículas se unen para formar un sólido: Use "sinterización" para describir el mecanismo de difusión atómica que ocurre a altas temperaturas.

- Si habla con una audiencia técnica general: Reconozca que los términos a menudo se intercambian, pero aclare que la sinterización es el objetivo específico del proceso de cocción.

Dominar esta distinción es clave para controlar los resultados de los materiales y comunicarse de manera efectiva dentro de cualquier campo técnico.

Tabla resumen:

| Aspecto | Cocción | Sinterización |

|---|---|---|

| Definición | El ciclo térmico completo en un horno | El mecanismo de unión de partículas |

| Objetivo principal | Lograr un cambio deseado en el material | Densificar y fortalecer un material |

| Temperatura | Implica etapas de precalentamiento, alta temperatura y enfriamiento | Ocurre a temperaturas por debajo del punto de fusión |

| Proceso clave | Quema de aglutinantes, calentamiento/enfriamiento controlado | Difusión atómica formando una masa sólida |

Logre resultados precisos en sus materiales con la experiencia de KINTEK.

Comprender los matices de los procesos térmicos como la cocción y la sinterización es fundamental para desarrollar componentes fuertes y duraderos. Ya sea que trabaje en cerámica, metalurgia de polvos o materiales avanzados, el equipo y los consumibles adecuados son esenciales para el éxito.

KINTEK se especializa en hornos de laboratorio, muflas y consumibles de alto rendimiento diseñados para ofrecer el control de temperatura y la consistencia exactos que exigen sus procesos de sinterización. Nuestras soluciones le ayudan a optimizar sus ciclos de cocción para obtener resultados superiores.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para analizar cómo podemos satisfacer las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cómo elegir un horno de laboratorio? Domine los 5 pilares técnicos para obtener resultados precisos

- ¿Qué efecto tiene el templado en un material? La clave para equilibrar dureza y tenacidad

- ¿Cómo afecta el proceso de calcinación a las nanopartículas de níquel? Optimice el éxito de su síntesis sol-gel

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para su aplicación

- ¿Qué rango de temperatura se requiere típicamente para un horno de sinterización de alta temperatura? Logre la excelencia de 1100 °C a 1500 °C

- ¿Cuál es el papel de un horno de caja de alta temperatura en la densificación de BZY20? Logre un 94 % de densidad con precisión

- ¿Qué papel juega un horno de alta temperatura en el proceso de fusión y enfriamiento rápido? Optimización de la producción de vidrio dopado con tulio

- ¿Cuál es el producto de salida del proceso de calcinación? Una guía sobre materiales purificados y reactivos