Sí, absolutamente. El tratamiento térmico es un conjunto fundamental y crítico de procesos en metalurgia que se utiliza para alterar intencionalmente las propiedades físicas, y a veces químicas, de una aleación metálica. Al controlar cuidadosamente los ciclos de calentamiento y enfriamiento, los metalúrgicos pueden manipular la microestructura interna de la aleación para lograr resultados de ingeniería específicos y predecibles.

El principio central del tratamiento térmico no consiste en cambiar la composición química del metal, sino en reorganizar su estructura cristalina interna. Esta manipulación controlada permite transformar una única aleación en un material que puede ser blando y maleable, increíblemente duro y resistente al desgaste, o tenaz y duradero.

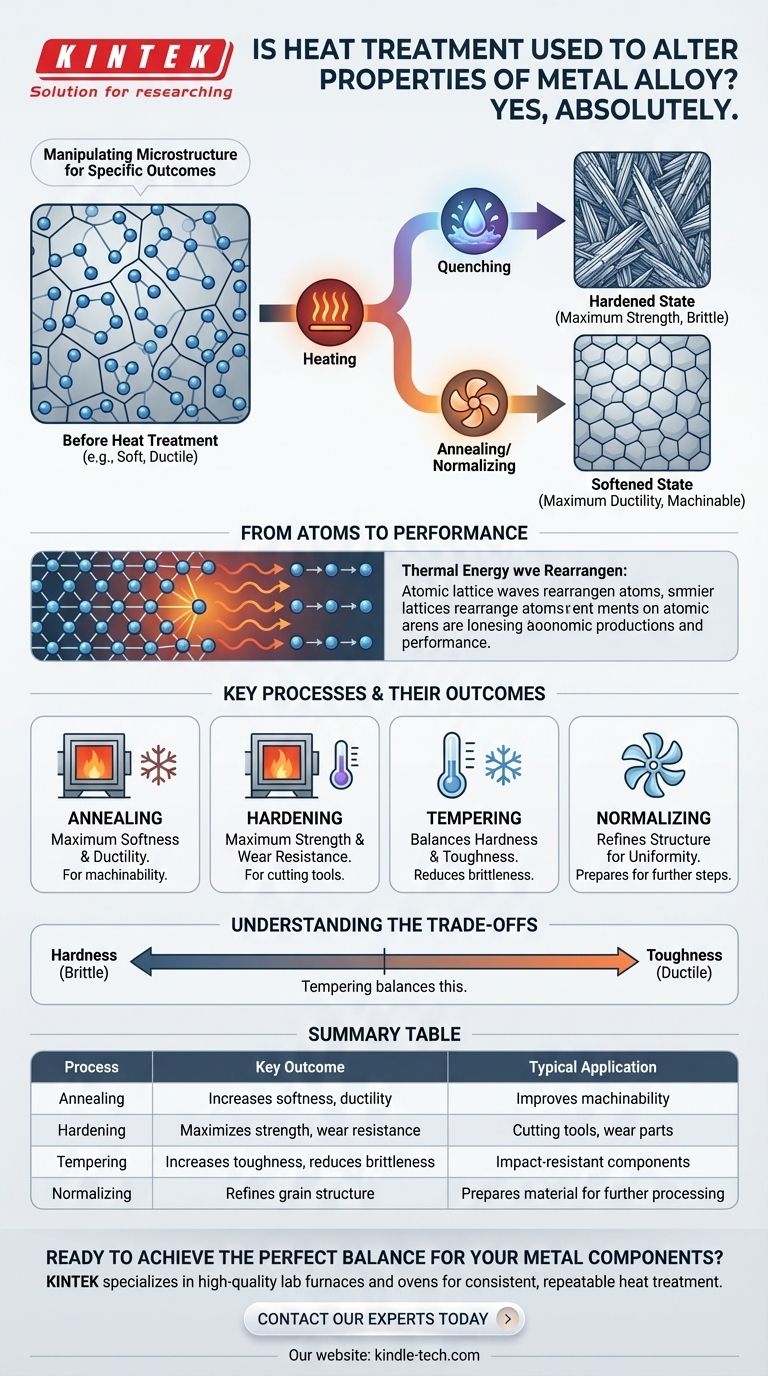

El "porqué" detrás del tratamiento térmico: Manipulación de la microestructura

El rendimiento de cualquier aleación metálica está dictado por su microestructura, la disposición y el tamaño específicos de sus granos cristalinos. El tratamiento térmico es la herramienta principal utilizada para controlar esta arquitectura interna.

El papel de la temperatura

Calentar una aleación metálica proporciona la energía térmica necesaria para que los átomos dentro de la red cristalina se muevan y se reorganicen. A medida que la temperatura supera un punto crítico, las estructuras cristalinas existentes pueden disolverse y transformarse en estructuras nuevas y diferentes.

La importancia del enfriamiento (temple)

La velocidad a la que se enfría el metal es tan importante como la temperatura a la que se calentó. Un proceso de enfriamiento rápido, conocido como temple, puede "atrapar" estructuras cristalinas de alta temperatura a temperatura ambiente. Un enfriamiento más lento permite que los átomos tengan más tiempo para reorganizarse en estructuras diferentes, a menudo más blandas.

De los átomos al rendimiento

Piense en los átomos de la aleación como bloques de construcción. El tratamiento térmico le permite descomponer su disposición existente y luego, mediante un enfriamiento controlado, volver a ensamblarlos en una nueva estructura con propiedades completamente diferentes. Una estructura fina, similar a una aguja, podría ser muy dura, mientras que una estructura gruesa y en bloques podría ser mucho más blanda y dúctil.

Procesos clave de tratamiento térmico y sus resultados

Diferentes combinaciones de calentamiento, mantenimiento y enfriamiento crean resultados distintos adaptados a aplicaciones específicas.

Recocido: Para máxima suavidad

El recocido implica calentar el metal y luego enfriarlo muy lentamente. Este proceso alivia las tensiones internas, aumenta la ductilidad y hace que el metal sea significativamente más blando y fácil de mecanizar o conformar.

Endurecimiento: Para máxima resistencia

El endurecimiento se logra calentando la aleación a alta temperatura y luego enfriándola muy rápidamente (temple), a menudo en agua, aceite o aire. Esto atrapa una microestructura muy dura pero frágil, ideal para aplicaciones que requieren alta resistencia al desgaste y resistencia, como las herramientas de corte.

Templado: Encontrando el equilibrio

Una pieza endurecida suele ser demasiado frágil para un uso práctico. El templado es un tratamiento térmico secundario a baja temperatura que se realiza después del endurecimiento. Reduce ligeramente la dureza pero aumenta significativamente la tenacidad del material, evitando que se fracture bajo impacto.

Normalizado: Refinando la estructura

El normalizado implica calentar el metal y luego dejarlo enfriar al aire libre. Este proceso se utiliza a menudo para refinar la estructura del grano después de una operación de conformado, creando un material más uniforme y predecible para prepararlo para un endurecimiento posterior.

Comprendiendo las compensaciones

Elegir un proceso de tratamiento térmico siempre es una cuestión de equilibrar propiedades contrapuestas. No existe un único estado "mejor" para una aleación.

El compromiso dureza vs. tenacidad

Esta es la compensación más fundamental. Aumentar la dureza de un material casi siempre lo hace más frágil (menos tenaz). El propósito del templado es sacrificar deliberadamente algo de dureza para obtener la tenacidad necesaria para una aplicación.

Propiedades superficiales vs. propiedades volumétricas

Los tratamientos térmicos estándar como el recocido y el endurecimiento afectan todo el volumen del material, sus propiedades volumétricas. En contraste, algunos procesos avanzados, como el tratamiento con plasma que mencionó o el endurecimiento por cementación, están diseñados para modificar solo la superficie, creando una capa exterior dura y resistente al desgaste mientras dejan el núcleo tenaz y dúctil.

El riesgo de distorsión y agrietamiento

Los cambios extremos de temperatura involucrados, especialmente el temple rápido, pueden introducir tensiones internas significativas. Esto puede hacer que las piezas se deformen, distorsionen o incluso se agrieten si el proceso no se controla cuidadosamente para la aleación y la geometría de la pieza específicas.

Haciendo coincidir el tratamiento con el objetivo

El proceso correcto depende completamente del rendimiento final deseado del componente.

- Si su objetivo principal es la maquinabilidad y el conformado: El recocido es el proceso requerido para hacer que el material sea lo más blando y dúctil posible.

- Si su objetivo principal es la máxima resistencia al desgaste y la capacidad de corte: El endurecimiento es clave, pero casi siempre debe ir seguido de un templado.

- Si su objetivo principal es la tenacidad y la resistencia al impacto: El templado es el paso crítico para aliviar la fragilidad causada por el endurecimiento.

- Si su objetivo principal es una estructura inicial uniforme y consistente: El normalizado es el procedimiento correcto para refinar el grano y reiniciar el material.

En última instancia, el tratamiento térmico es el arte y la ciencia de decirle a una aleación metálica precisamente qué propiedades necesita tener para la tarea en cuestión.

Tabla resumen:

| Proceso | Resultado clave | Aplicación típica |

|---|---|---|

| Recocido | Aumenta la suavidad y la ductilidad | Mejora la maquinabilidad y la conformabilidad |

| Endurecimiento | Maximiza la resistencia y la resistencia al desgaste | Herramientas de corte, piezas de desgaste |

| Templado | Aumenta la tenacidad, reduce la fragilidad | Componentes resistentes a impactos |

| Normalizado | Refina la estructura del grano para uniformidad | Prepara el material para un procesamiento posterior |

¿Listo para lograr el equilibrio perfecto de dureza, tenacidad y rendimiento para sus componentes metálicos?

El control preciso requerido para un tratamiento térmico exitoso comienza con equipos confiables. KINTEK se especializa en hornos de laboratorio de alta calidad diseñados para resultados consistentes y repetibles en recocido, endurecimiento, templado y más. Nuestras soluciones ayudan a metalúrgicos e ingenieros como usted a transformar aleaciones metálicas para cumplir con especificaciones exactas.

Contacte a nuestros expertos hoy mismo para discutir sus desafíos específicos de tratamiento térmico y descubra cómo el equipo de KINTEK puede mejorar su proceso. Póngase en contacto a través de nuestro formulario de contacto para empezar.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos