Sí, pero no con un control perfecto y escalable. Si bien los investigadores han demostrado métodos para hacer crecer preferentemente nanotubos de carbono (CNTs) de una quiralidad o tipo electrónico específico, lograr una pureza del 100% directamente durante la síntesis a gran escala sigue siendo uno de los desafíos más significativos en nanotecnología. El estado del arte actual implica condiciones de crecimiento altamente especializadas que favorecen ciertas quiralidades o, más comúnmente, la purificación de CNTs de quiralidad mixta después de haber sido cultivados.

El desafío central es que la formación de CNTs es un proceso dinámico de alta temperatura gobernado por complejas interacciones a nivel atómico entre el catalizador y los átomos de carbono. Si bien podemos influir en el resultado, aún no podemos programarlo de manera determinista como un plano de fabricación. Por lo tanto, la solución práctica para obtener CNTs de alta pureza hoy en día se basa en gran medida en la separación post-síntesis.

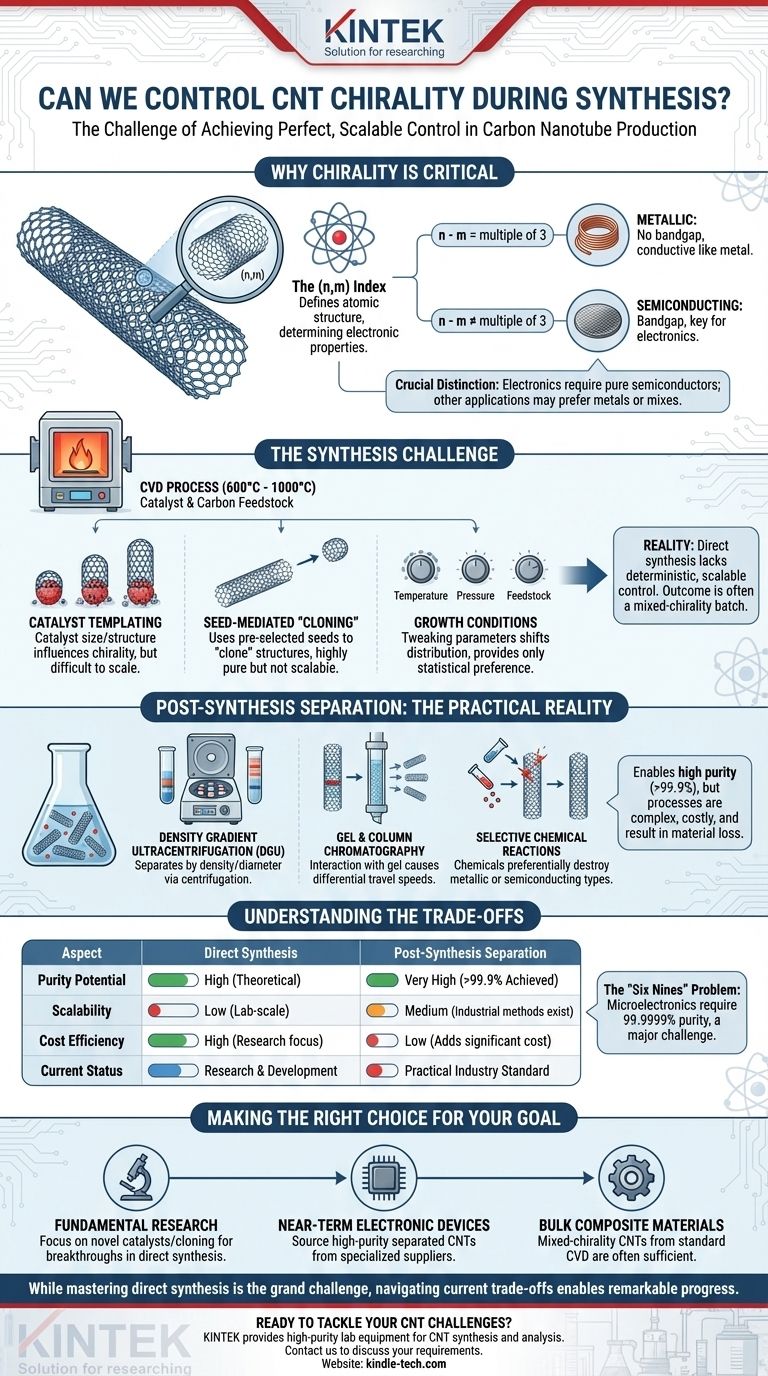

Por qué la quiralidad es el factor crítico

Para comprender el desafío de la síntesis controlada, primero debemos apreciar por qué es importante. Las propiedades de un CNT no son genéricas; están dictadas enteramente por su estructura atómica, o quiralidad.

El índice (n,m)

Cada CNT se define por un par de enteros, (n,m), que describen cómo una lámina plana de grafeno se "enrolla" para formar el cilindro sin costuras. Este índice es la tarjeta de identidad fundamental del CNT.

Determinación de las propiedades electrónicas

Este índice (n,m) determina directamente la banda prohibida electrónica del CNT. Basado en una regla simple, el tubo será metálico (como un cable de cobre) o semiconductor (como el silicio).

- Si n - m es un múltiplo de 3, el CNT es metálico o cuasi-metálico, sin banda prohibida.

- Si n - m no es un múltiplo de 3, el CNT es semiconductor, con una banda prohibida inversamente proporcional a su diámetro.

Esta distinción lo es todo. Para la electrónica, se necesitan semiconductores puros. Para películas conductoras transparentes, se podrían preferir metales puros. Una mezcla aleatoria a menudo no es adecuada para aplicaciones de alto rendimiento.

El desafío de la síntesis controlada

Controlar la quiralidad significa controlar el proceso de enrollamiento a nivel atómico durante el entorno caótico de la deposición química de vapor (CVD), que típicamente ocurre a temperaturas de 600°C a 1000°C.

El catalizador como plantilla

El método de síntesis más común, CVD, hace crecer CNTs a partir de catalizadores de nanopartículas (por ejemplo, hierro, cobalto, níquel). La teoría predominante es que el tamaño y la estructura cristalina de la nanopartícula catalizadora actúan como una plantilla para la tapa del CNT, influyendo en qué quiralidad es más energéticamente favorable para formarse.

Los investigadores han intentado utilizar orientaciones cristalinas específicas de catalizadores sólidos para "plantillar" el crecimiento de una única estructura (n,m) deseada. Aunque exitoso en entornos de laboratorio, este enfoque es extremadamente difícil de escalar.

El enfoque de la "clonación"

Otra estrategia prometedora es el "crecimiento mediado por semillas". Esto implica usar un segmento corto de un CNT con una quiralidad conocida y preseleccionada como semilla. Bajo las condiciones adecuadas, esta semilla puede alargarse, "clonando" efectivamente la estructura deseada. Esto produce CNTs ultrapuros, pero enfrenta grandes obstáculos en la escalabilidad y el control del proceso.

Los límites de las condiciones de crecimiento

Ajustar los parámetros de crecimiento como la temperatura, la presión y el tipo de materia prima de carbono (por ejemplo, etanol, metano) puede cambiar la distribución de quiralidades producidas. Por ejemplo, ciertas condiciones pueden favorecer CNTs de mayor o menor diámetro. Sin embargo, esto proporciona una preferencia estadística, no un control determinista sobre un solo tipo (n,m).

La realidad práctica: separación post-síntesis

Debido a que la síntesis directa de CNTs puros de quiralidad única sigue siendo elusiva a escala, el campo ha desarrollado métodos sofisticados para clasificarlos después de su fabricación.

Ultracentrifugación con gradiente de densidad (DGU)

Esta es una técnica fundamental en la investigación. Los CNTs se envuelven con tensioactivos y se centrifugan a través de un gradiente de densidad. Los CNTs con diferentes quiralidades (y, por lo tanto, diámetros y densidades ligeramente diferentes) se asientan en bandas distintas, que luego pueden extraerse físicamente.

Cromatografía en gel y en columna

Similar a otros métodos de separación química, los CNTs pueden pasarse a través de una columna llena de un gel especializado. Las diferentes quiralidades interactúan con el gel de manera diferente, lo que hace que viajen a través de la columna a diferentes velocidades, permitiendo la separación.

Reacciones químicas selectivas

Otro enfoque implica el uso de productos químicos que reaccionan selectivamente y destruyen los CNTs metálicos o semiconductores. Por ejemplo, ciertas sales de diazonio atacan preferentemente los CNTs metálicos, permitiendo que se eliminen, dejando una tanda purificada de CNTs semiconductores.

Comprendiendo las compensaciones

Elegir un camino a seguir requiere reconocer los compromisos inherentes entre pureza, escala y costo.

Pureza vs. escalabilidad

Los métodos de síntesis directa, como el crecimiento con plantilla, ofrecen la mayor pureza teórica, pero actualmente son curiosidades a escala de laboratorio. Todavía no son viables para producir los kilogramos de material necesarios para aplicaciones industriales.

El costo de la separación

Las técnicas de separación post-síntesis funcionan, y algunas pueden producir lotes de muy alta pureza (>99.9%). Sin embargo, estos procesos son de varios pasos, complejos y añaden un costo significativo y pérdida de material, lo que hace que el producto final sea mucho más caro.

El problema de los "seis nueves"

Para la microelectrónica, como la construcción de una CPU a partir de transistores de CNT, los requisitos de pureza son extremos. Incluso una contaminación del 0.0001% de CNTs metálicos puede crear cortocircuitos que inutilizan todo el dispositivo. Esto a menudo se denomina el problema de la "pureza del 99.9999%", un punto de referencia increíblemente difícil de lograr de manera consistente y asequible.

Tomar la decisión correcta para tu objetivo

Tu enfoque depende completamente de la tolerancia de tu aplicación a las impurezas.

- Si tu enfoque principal es la investigación fundamental: Explorar la ingeniería de catalizadores novedosos o las técnicas de clonación de semillas es donde se lograrán los avances en la síntesis directa.

- Si tu enfoque principal es el desarrollo de dispositivos electrónicos a corto plazo: Tu mejor opción es obtener CNTs separados de alta pureza de un proveedor especializado y centrar tus esfuerzos en la integración del dispositivo.

- Si tu enfoque principal son los materiales compuestos a granel: Los CNTs de quiralidad mixta producidos por CVD estándar suelen ser suficientes, ya que sus propiedades mecánicas, térmicas y eléctricas a granel pueden mejorar los materiales sin necesidad de pureza electrónica.

En última instancia, dominar la síntesis directa de CNTs de quiralidad única sigue siendo el gran desafío del campo, pero navegar por las compensaciones de las tecnologías actuales permite un progreso notable.

Tabla resumen:

| Aspecto | Idea clave |

|---|---|

| Control de síntesis directa | Limitado; influenciado por el catalizador y las condiciones de crecimiento, pero no 100% escalable. |

| Impacto de la quiralidad | Determina las propiedades electrónicas (metálicas vs. semiconductoras). |

| Soluciones actuales | La separación post-síntesis (por ejemplo, DGU, cromatografía) es el estándar práctico. |

| Compensaciones | Pureza vs. escalabilidad; la separación añade costo pero permite aplicaciones de alta pureza. |

¿Listo para abordar tus desafíos con CNTs? Ya sea que estés avanzando en la investigación o desarrollando dispositivos de próxima generación, KINTEK proporciona el equipo de laboratorio y los consumibles de alta pureza que necesitas para una síntesis y análisis confiables de CNTs. ¡Contacta a nuestros expertos hoy para discutir cómo podemos apoyar tus requisitos de laboratorio específicos!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos