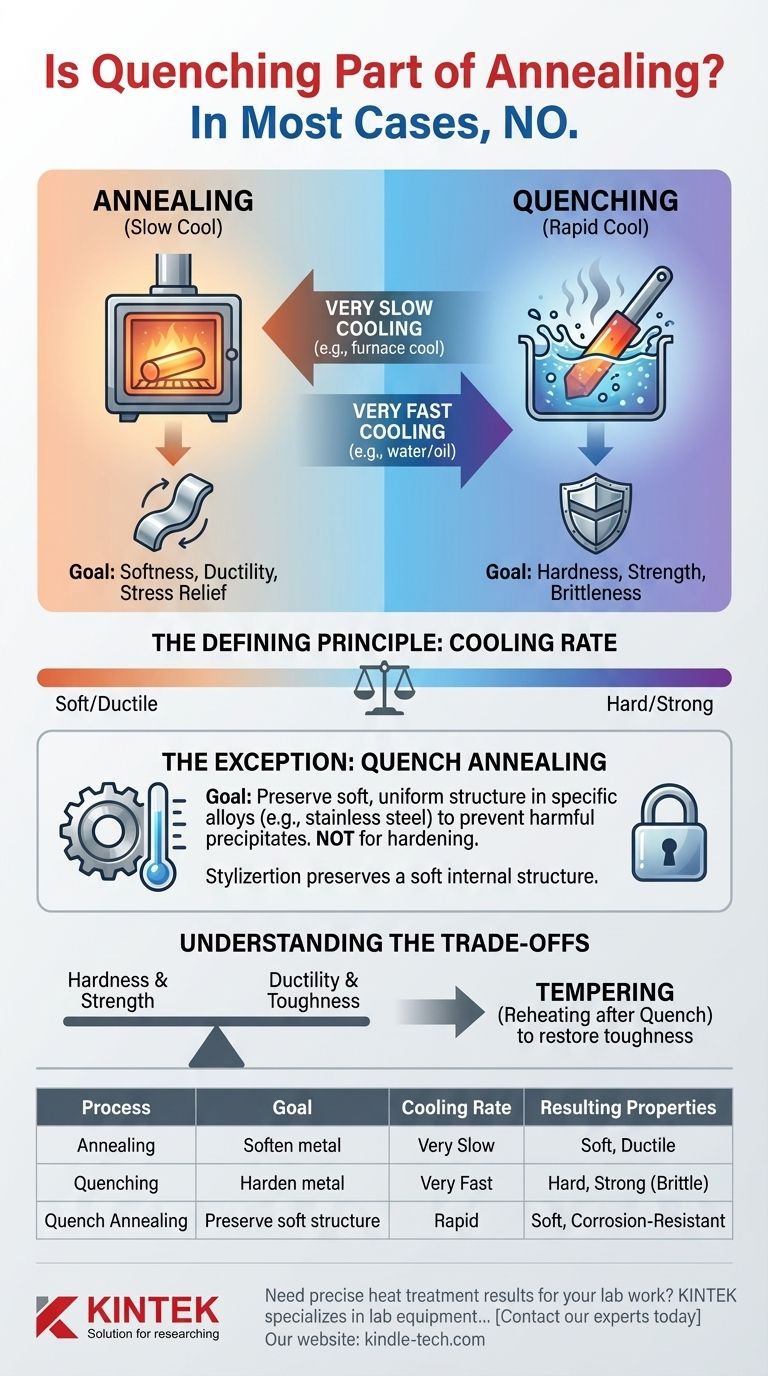

En casi todos los casos, no. El temple, o enfriamiento rápido, es fundamentalmente lo opuesto al proceso de enfriamiento lento que define el recocido tradicional. El objetivo principal del recocido es ablandar un metal, aumentar su ductilidad y aliviar las tensiones internas. El objetivo principal del temple, por el contrario, es atrapar el metal en un estado muy duro y quebradizo. La confusión surge porque existen algunos procesos especializados, como el "recocido por temple" para aleaciones específicas, pero son excepciones a la regla.

La característica definitoria de un tratamiento térmico es su resultado previsto, que dicta la velocidad de enfriamiento. El recocido estándar siempre utiliza un enfriamiento lento para lograr suavidad, mientras que los procesos de endurecimiento utilizan un temple rápido para lograr dureza. Confundir los dos es el punto de confusión más común.

El Principio Definitorio: Velocidad de Enfriamiento y su Propósito

La diferencia fundamental entre el recocido y el endurecimiento radica en cómo se enfría el metal después de haber sido calentado. Esta velocidad de enfriamiento manipula directamente la estructura microscópica final del acero, lo que a su vez determina sus propiedades mecánicas como la dureza y la ductilidad.

El Objetivo del Recocido: Suavidad y Alivio de Tensiones

El recocido implica calentar un metal por encima de su temperatura crítica de recristalización y luego enfriarlo muy lentamente, a menudo dejándolo dentro del horno apagado.

Este enfriamiento lento permite que la estructura cristalina del metal (sus granos) se reforme en un estado altamente ordenado, uniforme y de baja energía. Piense en ello como dejar que un globo de nieve agitado se asiente lenta y perfectamente.

El resultado es un metal significativamente más blando, más dúctil (más fácil de doblar o formar) y libre de las tensiones internas que pueden causar grietas o deformaciones. Esto es ideal para preparar una pieza para un mecanizado posterior o trabajo en frío.

El Objetivo del Temple: Dureza y Resistencia

El temple es el núcleo del proceso de endurecimiento, no del recocido. Después de calentar, el metal se sumerge en un medio como agua, aceite o aire para enfriarlo lo más rápido posible.

Este enfriamiento rápido no le da tiempo a la estructura cristalina para asentarse en un estado ordenado. En cambio, atrapa la estructura de alta temperatura (austenita) y la fuerza a una estructura altamente tensa, distorsionada y dura llamada martensita.

El resultado es un metal extremadamente duro y resistente, pero también muy quebradizo. Esta alta dureza proporciona una excelente resistencia al desgaste.

La Excepción: Deconstruyendo el "Recocido por Temple"

El término "recocido por temple" es una fuente principal de esta confusión, ya que parece combinar dos conceptos opuestos. Sin embargo, su propósito es completamente diferente al del temple de endurecimiento.

¿Qué es el Recocido por Temple?

Este es un proceso especializado utilizado para ciertas aleaciones, sobre todo aceros inoxidables austeníticos (como el 304 o 316) y algunas aleaciones de aluminio.

En este contexto, el objetivo sigue siendo producir una estructura blanda y uniforme. Sin embargo, un enfriamiento lento provocaría que elementos indeseables (como los carburos de cromo en el acero inoxidable) precipiten en los límites de grano, lo que puede reducir la resistencia a la corrosión.

Por lo tanto, el material se somete a un temple para enfriarlo rápidamente a través de este rango de temperatura problemático, "bloqueando" efectivamente la estructura recocida suave y deseable de la alta temperatura. El temple evita la formación de precipitados dañinos.

Por Qué el Nombre es Confuso

La distinción clave es el objetivo final. En el recocido por temple, el temple es una herramienta utilizada para preservar el estado recocido y suave. En el endurecimiento, el temple es una herramienta utilizada para crear un nuevo estado martensítico y duro. La acción es similar, pero el propósito metalúrgico es opuesto.

Comprender las Compensaciones: Dureza frente a Ductilidad

En metalurgia, rara vez se obtiene algo a cambio de nada. Las propiedades de dureza y ductilidad existen en un espectro, y el tratamiento térmico es la forma principal de mover un material a lo largo de él.

El Intercambio Fundamental

Los procesos que aumentan la dureza, como el temple, casi siempre disminuyen la ductilidad y la tenacidad, haciendo que el material sea más quebradizo.

A la inversa, los procesos que aumentan la ductilidad y alivian la tensión, como el recocido completo, siempre reducirán la dureza y la resistencia del material.

El Papel del Revenido

Una pieza que ha sido sometida a temple para endurecerse casi nunca se utiliza en su estado posterior al temple porque es demasiado quebradiza. Sería como intentar usar una herramienta hecha de vidrio.

Por eso el endurecimiento es casi siempre un proceso de dos pasos: endurecimiento (temple) seguido de revenido. El revenido implica recalentar la pieza templada a una temperatura mucho más baja para aliviar parte de la tensión interna, intercambiando una pequeña cantidad de dureza por una ganancia significativa en tenacidad.

Tomar la Decisión Correcta para su Objetivo

Su elección de tratamiento térmico debe estar dictada por las propiedades finales que requiere su componente.

- Si su enfoque principal es ablandar el metal para facilitar el mecanizado o la conformación: Necesita un proceso de recocido tradicional definido por su velocidad de enfriamiento lenta y controlada.

- Si su enfoque principal es lograr la máxima dureza superficial y resistencia al desgaste: Necesita un proceso de endurecimiento que utilice temple, el cual debe ser seguido por revenido para restaurar la tenacidad.

- Si está trabajando con aleaciones específicas como el acero inoxidable austenítico: Puede utilizar el "recocido por temple", donde se utiliza un enfriamiento rápido para preservar una estructura suave y resistente a la corrosión, no para endurecerla.

En última instancia, comprender el resultado previsto —suavidad y ductilidad frente a dureza y resistencia— es la clave para descifrar cualquier proceso de tratamiento térmico.

Tabla Resumen:

| Proceso | Objetivo | Velocidad de Enfriamiento | Propiedades Resultantes |

|---|---|---|---|

| Recocido | Ablandar el metal, aliviar tensiones, aumentar la ductilidad | Muy Lento (ej. enfriamiento en horno) | Blando, Dúctil, Mecanizable |

| Temple | Endurecer el metal, aumentar la resistencia | Muy Rápido (ej. temple en agua/aceite) | Duro, Resistente, Quebradizo (requiere revenido) |

| Recocido por Temple | Preservar la estructura blanda en aleaciones específicas (ej. acero inoxidable) | Rápido (para prevenir precipitación) | Blando, Resistente a la Corrosión |

¿Necesita resultados precisos de tratamiento térmico para su trabajo de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, incluidos hornos diseñados para procesos precisos de recocido, temple y revenido. Nuestra experiencia garantiza que usted logre las propiedades exactas del material —ya sea suavidad para el mecanizado o dureza para la resistencia al desgaste— que su investigación exige. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir el equipo adecuado para sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el papel fundamental del equipo de Prensado Isostático en Caliente (HIP)? Domine la consolidación de alta densidad para aleaciones

- ¿Es mejor la metalización al vacío que el cromado? Elija el acabado adecuado para su proyecto

- ¿Cuáles son los factores limitantes del tratamiento térmico? Dominar el material, la masa y el temple para el éxito

- ¿Cuál es la diferencia entre el galvanizado y la soldadura fuerte al vacío? Descubra el método de unión adecuado para sus herramientas

- ¿Cuál es la importancia de utilizar un horno de soldadura fuerte al vacío para las aleaciones de alta entropía? Garantizar la integridad y resistencia de la unión

- ¿Cuáles son las dos clases básicas de hornos utilizadas en el tratamiento térmico? Elija el entorno adecuado para su metal

- ¿Por qué se requiere un horno de secado al vacío para la modificación de la superficie de las fibras de aramida? Elimina huecos y aumenta la adhesión.

- ¿Cuál es la diferencia entre un horno de vacío y un horno de gas inerte? Elija el proceso de tratamiento térmico adecuado