En resumen, el sinterizado es un proceso de fabricación donde la precisión se logra mediante un control riguroso, no es una garantía inherente. El proceso encoge intencionalmente una pieza para aumentar su densidad y resistencia, y este cambio dimensional debe anticiparse y gestionarse perfectamente. La verdadera precisión en el sinterizado proviene de dominar las variables que rigen esta transformación.

El desafío central del sinterizado no es evitar el cambio dimensional, sino predecirlo y controlarlo con extrema precisión. El éxito depende enteramente de una comprensión profunda de cómo se consolidan los polvos de material bajo calor.

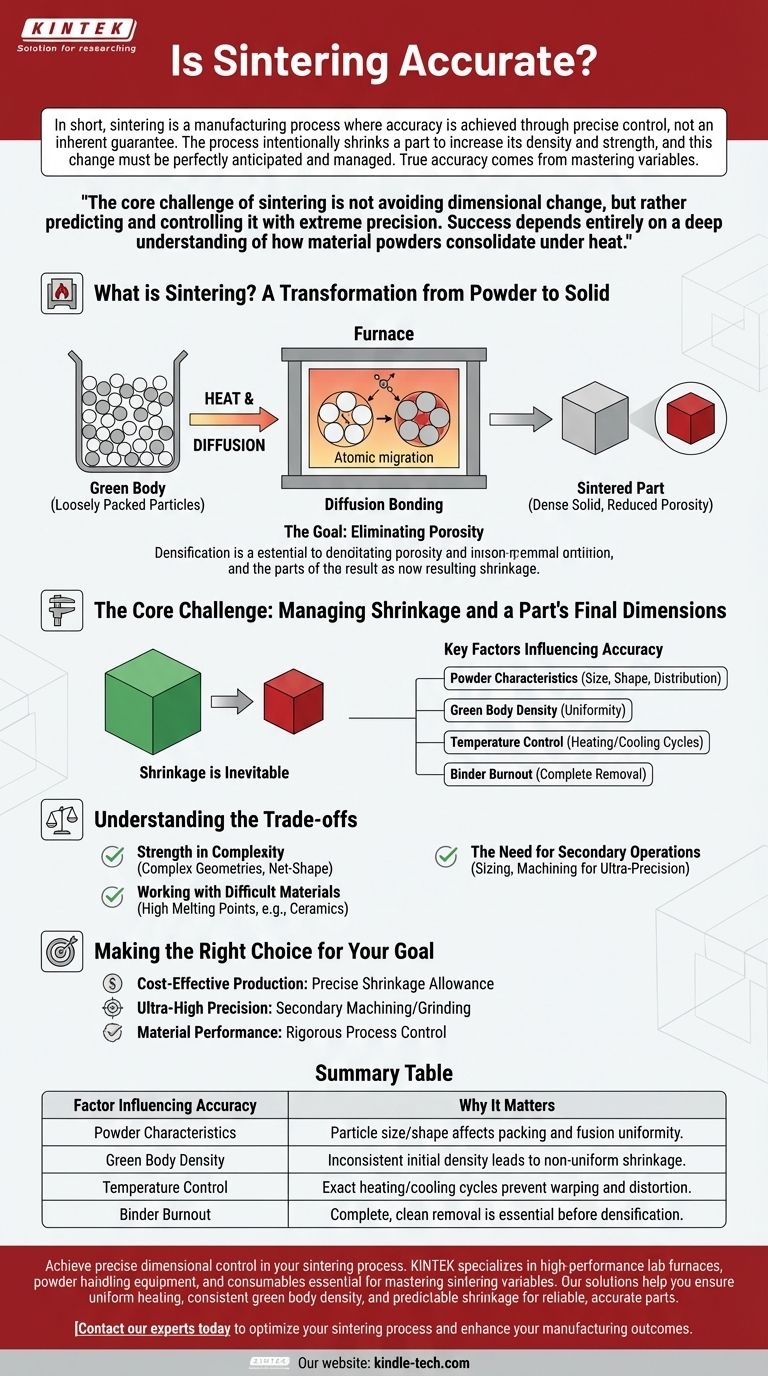

¿Qué es el Sinterizado? Una Transformación de Polvo a Sólido

El sinterizado es un proceso térmico que convierte una colección de partículas poco compactada, conocida como "cuerpo verde", en un objeto denso y sólido. Esto se logra sin fundir el material por completo.

El Papel del Calor y la Difusión

Un componente formado a partir de polvo se calienta en un horno a una temperatura inferior a su punto de fusión. A estas altas temperaturas, los átomos en los puntos de contacto entre partículas individuales se vuelven muy activos.

Esta actividad desencadena la unión por difusión, donde los átomos migran a través de los límites de las partículas. Las partículas comienzan a fusionarse, fortaleciendo el material.

El Objetivo: Eliminar la Porosidad

A medida que las partículas se unen, se acercan, eliminando sistemáticamente los espacios vacíos o poros entre ellas. Este proceso, conocido como densificación, es la principal fuente de la resistencia e integridad final de la pieza.

La reducción de la porosidad provoca directamente que todo el componente se encoja en tamaño.

El Desafío Central: Gestionar la Contracción y las Dimensiones Finales de una Pieza

La precisión de una pieza sinterizada depende totalmente de la previsibilidad y uniformidad de esta contracción. Cualquier variación puede dar lugar a un componente fuera de tolerancia.

Por Qué la Contracción es Inevitable

La contracción es un resultado fundamental y necesario de un sinterizado exitoso. El volumen que antes ocupaban los poros debe eliminarse para que la pieza se vuelva densa y resistente.

La cantidad de contracción es significativa y debe calcularse al diseñar el molde inicial y el cuerpo verde.

Factores Clave que Influyen en la Precisión

Varias variables deben controlarse estrictamente para garantizar que la pieza final cumpla con las especificaciones dimensionales:

- Características del Polvo: El tamaño, la forma y la distribución de las partículas iniciales del polvo influyen directamente en cómo se empaquetan y se fusionan.

- Densidad del Cuerpo Verde: La densidad inicial de la pieza pre-sinterizada debe ser uniforme. Cualquier inconsistencia conducirá a una contracción no uniforme.

- Control de Temperatura: La velocidad de calentamiento, la temperatura máxima y el ciclo de enfriamiento deben ser exactos. Un calentamiento desigual puede provocar deformaciones y distorsiones.

- Quema del Aglutinante: Los aglutinantes utilizados para mantener unido el cuerpo verde deben quemarse completa y limpiamente a temperaturas más bajas antes de que comience la densificación.

Comprender las Compensaciones

El sinterizado se elige por razones específicas, y sus desafíos de precisión se sopesan frente a sus importantes ventajas de fabricación.

Resistencia en la Complejidad

El sinterizado sobresale en la producción de piezas de forma neta o casi neta, geométricamente complejas, que serían difíciles o prohibitivamente caras de crear con el mecanizado tradicional.

Trabajar con Materiales Difíciles

El proceso es esencial para materiales con puntos de fusión extremadamente altos, como cerámicas y ciertos metales refractarios. Para estos materiales, la fusión y la fundición a menudo no son una opción viable.

La Necesidad de Operaciones Secundarias

Para las aplicaciones que requieren los niveles más altos de precisión, las piezas sinterizadas a menudo se someten a operaciones secundarias. Se puede utilizar el calibrado, el dimensionamiento o un mecanizado ligero para lograr las tolerancias finales que el proceso de sinterizado por sí solo no puede garantizar.

Tomar la Decisión Correcta para su Objetivo

Lograr precisión con el sinterizado requiere alinear las capacidades del proceso con los requisitos específicos de su componente.

- Si su enfoque principal es la producción rentable de piezas complejas: Diseñe el componente y la herramienta con una asignación de contracción precisa para aprovechar la capacidad del sinterizado de crear formas casi netas.

- Si su enfoque principal es la ultra-alta precisión: Planifique utilizar el sinterizado para crear eficientemente una forma casi neta, pero presupueste el mecanizado o rectificado secundario para lograr las tolerancias finales ajustadas.

- Si su enfoque principal es el rendimiento del material con materiales difíciles de trabajar: El sinterizado es su mejor, y a veces única, opción; invierta mucho en un control riguroso del proceso para acercarse lo más posible a la precisión deseada.

Al considerar el sinterizado como una transformación controlada, puede aprovechar eficazmente su poder para sus necesidades específicas de fabricación.

Tabla de Resumen:

| Factor que Influye en la Precisión | Por Qué es Importante |

|---|---|

| Características del Polvo | El tamaño/forma de la partícula afecta la uniformidad del empaquetado y la fusión. |

| Densidad del Cuerpo Verde | La densidad inicial inconsistente conduce a una contracción no uniforme. |

| Control de Temperatura | Los ciclos exactos de calentamiento/enfriamiento evitan la deformación y la distorsión. |

| Quema del Aglutinante | La eliminación completa y limpia es esencial antes de la densificación. |

Logre un control dimensional preciso en su proceso de sinterizado. KINTEK se especializa en hornos de laboratorio de alto rendimiento, equipos de manipulación de polvos y consumibles esenciales para dominar las variables del sinterizado. Nuestras soluciones le ayudan a garantizar un calentamiento uniforme, una densidad constante del cuerpo verde y una contracción predecible para obtener piezas fiables y precisas. Contacte a nuestros expertos hoy mismo para optimizar su proceso de sinterizado y mejorar sus resultados de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuáles son las fuerzas impulsoras de la sinterización? Comprender la termodinámica para obtener mejores materiales

- ¿Cómo se prueba la filtración? Mida el flujo ascendente frente al descendente para una eficiencia real

- ¿Por qué es necesaria una cámara de desgasificación al vacío de laboratorio para epoxi de base biológica? Elimina vacíos y maximiza la resistencia

- ¿Cuál es una alternativa al evaporador rotatorio? Encuentre la tecnología de evaporación adecuada para su laboratorio

- ¿Qué son las aleaciones en palabras sencillas? Desbloquea el poder de los materiales diseñados

- ¿Cuál es el coeficiente de expansión térmica del grafito? Comprendiendo la anisotropía frente a la estabilidad diseñada

- ¿Es la torrefacción o la pirólisis para la biomasa? Elija el Proceso Térmico Adecuado para Sus Objetivos de Biomasa

- ¿Qué productos se fabrican mediante sinterización? Desde engranajes automotrices hasta implantes médicos