La sinterización es un proceso de fabricación que utiliza calor y presión para formar una masa sólida de material a partir de un polvo sin fundirlo hasta el punto de licuefacción. Sus principales ventajas son la capacidad de crear piezas fuertes y complejas a partir de materiales con puntos de fusión muy altos, mejorar las propiedades del material como la resistencia y la conductividad, y lograr formas casi netas con un desperdicio mínimo.

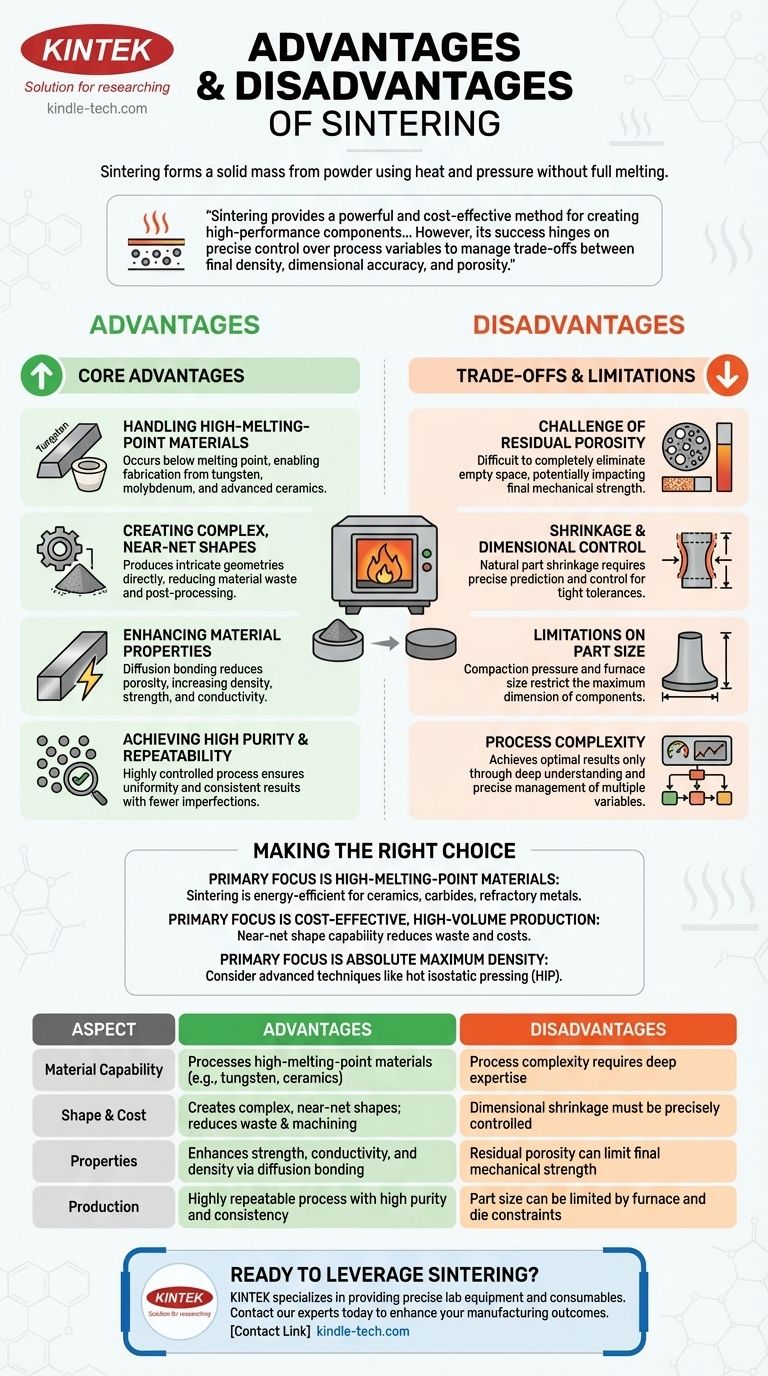

La sinterización proporciona un método potente y rentable para crear componentes de alto rendimiento, especialmente a partir de materiales difíciles de trabajar. Sin embargo, su éxito depende de un control preciso sobre las variables del proceso para gestionar las compensaciones inherentes entre la densidad final, la precisión dimensional y la porosidad.

Las ventajas principales de la sinterización

La sinterización no es solo una alternativa a la fusión y el moldeo; ofrece beneficios únicos que la convierten en la opción superior o única para muchas aplicaciones avanzadas.

Manejo de materiales de alto punto de fusión

El proceso ocurre a temperaturas por debajo del punto de fusión del material.

Esta es la ventaja más significativa de la sinterización. Permite la fabricación de piezas a partir de materiales como el tungsteno, el molibdeno y las cerámicas avanzadas, que tienen puntos de fusión tan altos que fundirlos y moldearlos sería poco práctico o prohibitivamente caro.

Creación de formas complejas y casi netas

La sinterización destaca en la producción de geometrías intrincadas directamente a partir del compacto de polvo.

Esta capacidad de "forma casi neta" reduce o elimina drásticamente la necesidad de operaciones de mecanizado secundarias. Al minimizar el desperdicio de material y el postprocesamiento, la sinterización es un proceso altamente rentable y respetuoso con el medio ambiente, especialmente para la producción de gran volumen.

Mejora de las propiedades del material

La sinterización transforma fundamentalmente un polvo suelto en un objeto denso y coherente, mejorando sus características físicas.

Durante el proceso, se produce la unión por difusión en los puntos de contacto entre las partículas. Esto reduce la porosidad, aumenta la densidad y mejora propiedades como la resistencia mecánica, la conductividad térmica y la conductividad eléctrica. Para algunas cerámicas, incluso puede aumentar la translucidez.

Logro de alta pureza y repetibilidad

El proceso comienza con polvos de partida altamente controlados, asegurando uniformidad y pureza desde el principio.

Debido a que los parámetros clave como la temperatura, la presión y la atmósfera se gestionan con precisión, la sinterización es una operación altamente repetible. Esto conduce a resultados consistentes y menos imperfecciones en comparación con la fusión tradicional, donde la segregación y las inclusiones pueden ser un problema.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la sinterización no está exenta de desafíos. Comprender sus limitaciones inherentes es fundamental para una aplicación exitosa.

El desafío de la porosidad residual

Aunque la sinterización reduce significativamente el espacio vacío entre las partículas, puede ser difícil eliminarlo por completo.

Esta porosidad residual puede afectar las propiedades mecánicas finales de la pieza, haciéndola potencialmente menos resistente que un equivalente totalmente denso producido por fusión. Si bien esta porosidad puede controlarse y a veces incluso es deseable (por ejemplo, para filtros), es un factor crítico a gestionar.

Contracción y control dimensional

A medida que el compacto de polvo se densifica y la porosidad se reduce, toda la pieza se contrae.

Esta contracción es una parte natural del proceso, pero debe predecirse y controlarse con precisión para lograr tolerancias dimensionales ajustadas. Esto a menudo requiere pruebas empíricas significativas o un modelado teórico sofisticado para hacerlo correctamente.

Limitaciones en el tamaño de las piezas

El "cuerpo verde" inicial se forma típicamente compactando polvo en un troquel.

La presión requerida para la compactación y las consideraciones prácticas del tamaño del horno pueden imponer límites al tamaño máximo de los componentes que se pueden producir. Las piezas muy grandes a menudo son difíciles de sinterizar eficazmente utilizando métodos comunes.

Complejidad del proceso

Lograr resultados óptimos requiere una comprensión profunda del material y las variables del proceso.

La influencia del tamaño del grano del polvo, las velocidades de calentamiento, la temperatura de sinterización y las condiciones atmosféricas deben equilibrarse cuidadosamente. Además, la etapa inicial a menudo implica quemar aglutinantes residuales, lo que añade otro paso crítico al proceso.

Tomar la decisión correcta para su objetivo

Seleccionar la sinterización requiere hacer coincidir sus capacidades únicas con sus requisitos económicos y de ingeniería específicos.

- Si su enfoque principal es la fabricación con materiales de alto punto de fusión: La sinterización es una solución inigualable y energéticamente eficiente para materiales como cerámicas, carburos y metales refractarios.

- Si su enfoque principal es la producción rentable y de gran volumen de piezas complejas: La capacidad de forma casi neta de la sinterización la convierte en una excelente opción para reducir el desperdicio de material y los costos de postprocesamiento.

- Si su enfoque principal es lograr la máxima densidad absoluta para aplicaciones críticas: La sinterización estándar puede no ser suficiente, y debería considerar técnicas avanzadas como la prensado isostático en caliente (HIP) o métodos de fabricación alternativos.

Al comprender tanto sus poderosas ventajas como sus limitaciones inherentes, puede aprovechar eficazmente la sinterización para crear piezas de alto rendimiento que serían difíciles o imposibles de producir de otra manera.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Capacidad del material | Puede procesar materiales de alto punto de fusión (por ejemplo, tungsteno, cerámicas) | La complejidad del proceso requiere una profunda experiencia |

| Forma y costo | Crea formas complejas y casi netas; reduce el desperdicio y el mecanizado | La contracción dimensional debe controlarse con precisión |

| Propiedades | Mejora la resistencia, la conductividad y la densidad mediante la unión por difusión | La porosidad residual puede limitar la resistencia mecánica final |

| Producción | Proceso altamente repetible con alta pureza y consistencia | El tamaño de la pieza puede estar limitado por las restricciones del horno y el troquel |

¿Listo para aprovechar la sinterización para sus componentes de alto rendimiento? KINTEK se especializa en proporcionar el equipo de laboratorio preciso y los consumibles necesarios para dominar el proceso de sinterización. Ya sea que esté trabajando con cerámicas avanzadas, metales refractarios o geometrías complejas, nuestras soluciones le ayudan a lograr una densidad óptima, precisión dimensional y propiedades del material. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los desafíos de sinterización de su laboratorio y mejorar sus resultados de fabricación.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación

- ¿Cuáles son las desventajas de un horno mufla? Comprender las compensaciones para su laboratorio

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico