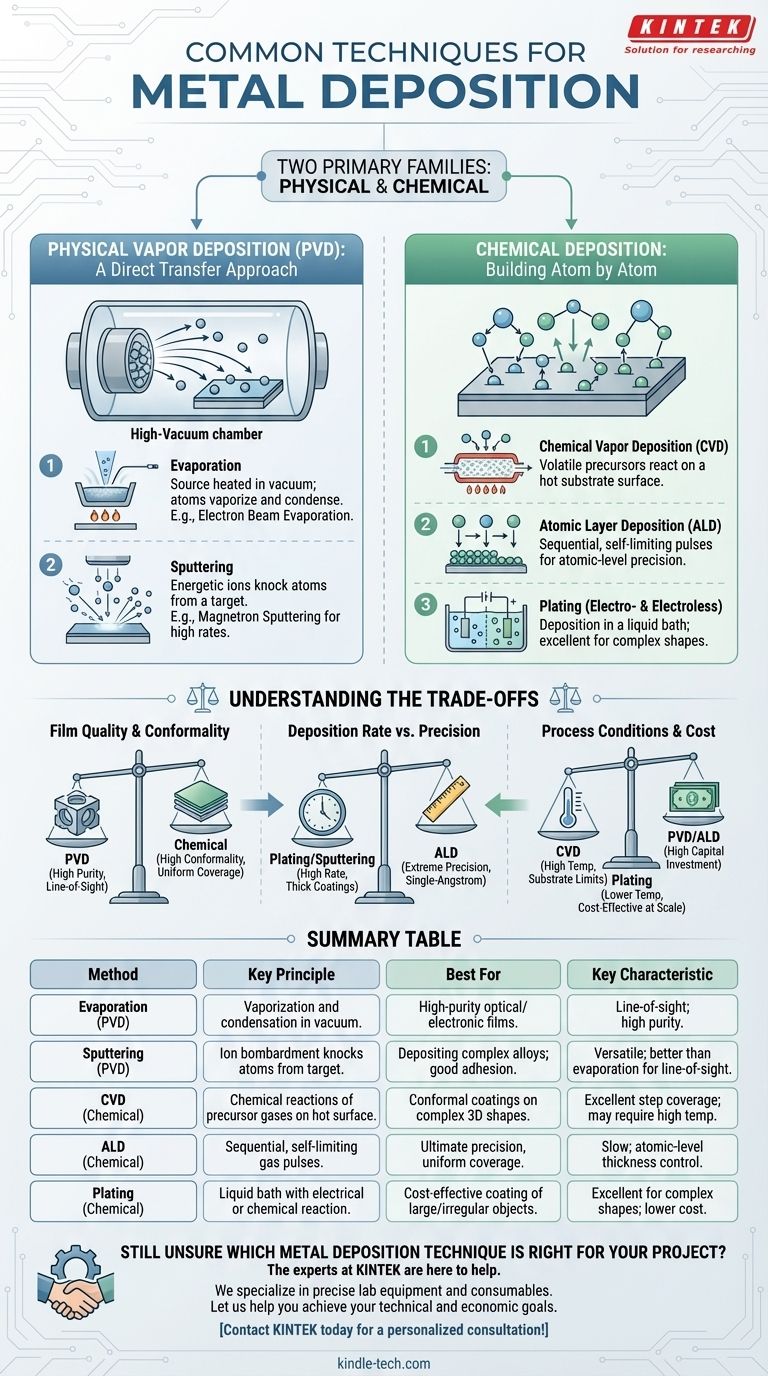

En esencia, la deposición de metales se logra a través de dos familias principales de técnicas: la deposición física de vapor (PVD), donde un material sólido se vaporiza en el vacío y se condensa sobre una superficie, y la deposición química, donde una reacción química en una superficie forma la película metálica. Los métodos PVD comunes incluyen la evaporación y la pulverización catódica, mientras que los enfoques químicos incluyen la deposición química de vapor (CVD), la deposición de capa atómica (ALD) y el recubrimiento.

La clave no es qué método de deposición es el "mejor", sino cuál ofrece el equilibrio adecuado entre calidad de la película, control del espesor, costo y compatibilidad del sustrato para su aplicación específica. La elección siempre está dictada por el resultado deseado.

Deposición Física de Vapor (PVD): Un Enfoque de Transferencia Directa

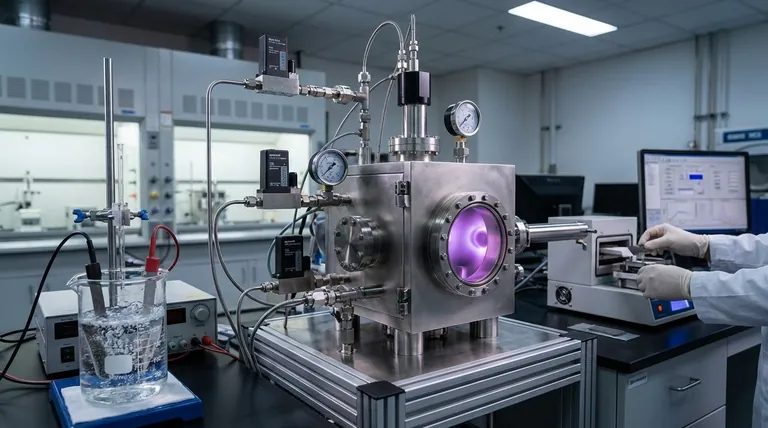

Las técnicas PVD son fundamentalmente mecánicas a nivel atómico. Tienen lugar en una cámara de alto vacío, donde los átomos son expulsados físicamente de un material fuente y viajan en línea recta para depositarse sobre el sustrato objetivo.

El Principio de la Evaporación

En la evaporación, un metal fuente se calienta en el vacío hasta que sus átomos se vaporizan. Estos átomos gaseosos viajan a través de la cámara y se condensan en el sustrato más frío, formando una película delgada.

La evaporación por haz de electrones es una versión común y de alta pureza de este proceso. Utiliza un haz de electrones enfocado para calentar el material fuente con gran precisión.

El Principio de la Pulverización Catódica

La pulverización catódica utiliza iones energéticos, típicamente de un plasma, para bombardear un material fuente (el "blanco"). Esta colisión a escala atómica desprende físicamente, o "pulveriza", átomos del blanco, que luego se depositan sobre el sustrato.

La pulverización catódica con magnetrón es una forma avanzada que utiliza campos magnéticos para atrapar electrones cerca del blanco, aumentando drásticamente la eficiencia del bombardeo iónico y conduciendo a mayores tasas de deposición.

Deposición Química: Construyendo Átomo por Átomo

A diferencia de la PVD, las técnicas de deposición química se basan en reacciones químicas controladas que ocurren directamente en la superficie del sustrato. Estos métodos "construyen" la película a partir de materiales precursores en lugar de transferirla completa.

Deposición Química de Vapor (CVD)

En la CVD, el sustrato se coloca en una cámara de reacción y se calienta. Se introducen gases precursores volátiles, que reaccionan o se descomponen en la superficie caliente para formar la película sólida deseada.

Deposición de Capa Atómica (ALD)

La ALD es un subtipo especializado de CVD que ofrece el más alto nivel de precisión. Funciona introduciendo gases precursores en pulsos secuenciales y autolimitantes, lo que permite construir una película una sola capa atómica a la vez.

Recubrimiento (Electrolítico y No Electrolítico)

El recubrimiento es una técnica de deposición química que ocurre en un baño químico líquido. Es muy eficaz para recubrir formas complejas.

La galvanoplastia utiliza una corriente eléctrica externa para impulsar la deposición de iones metálicos de una solución sobre el sustrato. El recubrimiento no electrolítico logra un resultado similar a través de una reacción química autocatalítica sin ninguna energía externa.

Comprendiendo las Ventajas y Desventajas

Ningún método es universalmente superior. La elección óptima depende completamente de equilibrar las prioridades contrapuestas de su proyecto.

Calidad y Conformidad de la Película

Los métodos PVD como la evaporación y la pulverización catódica producen películas de muy alta pureza, pero son procesos de "línea de visión". Esto dificulta el recubrimiento uniforme de formas tridimensionales complejas.

Los métodos químicos como ALD y CVD sobresalen en la producción de recubrimientos altamente conformes, lo que significa que pueden cubrir uniformemente topografías intrincadas, zanjas y cavidades.

Tasa de Deposición vs. Precisión

El recubrimiento y la pulverización catódica con magnetrón pueden ofrecer tasas de deposición muy altas, lo que los hace adecuados para crear recubrimientos gruesos de manera rentable.

Por el contrario, la ALD es un proceso extremadamente lento. Su valor reside en su precisión inigualable y su capacidad para controlar el espesor de la película hasta el nivel de un solo angstrom.

Condiciones del Proceso y Costo

Los procesos de alta temperatura como la CVD pueden limitar los tipos de sustratos que se pueden usar sin dañarlos. La pulverización catódica y el recubrimiento a menudo se pueden realizar a temperaturas mucho más bajas.

Los sistemas PVD y ALD basados en vacío representan una inversión de capital significativa, mientras que la deposición en baño químico o el recubrimiento a veces se pueden implementar a un costo menor, especialmente a escala.

Seleccionando el Método de Deposición Correcto

Su objetivo principal es el factor más importante para determinar la técnica correcta.

- Si su enfoque principal es la máxima precisión y cobertura uniforme en piezas 3D complejas: ALD es la elección definitiva por su control a nivel atómico.

- Si su enfoque principal son las películas de alta pureza para aplicaciones ópticas o electrónicas: Los métodos PVD como la evaporación por haz de electrones o la pulverización catódica son ideales.

- Si su enfoque principal es el recubrimiento rentable de objetos grandes o irregulares: La galvanoplastia o el recubrimiento no electrolítico a menudo proporcionan la solución más práctica y escalable.

- Si su enfoque principal es la deposición de aleaciones complejas con una composición específica: La pulverización catódica ofrece un excelente control sobre la estequiometría de la película final.

En última instancia, comprender los principios fundamentales de cada método le permite seleccionar el proceso que mejor se alinee con sus objetivos técnicos y económicos.

Tabla Resumen:

| Método | Principio Clave | Mejor Para | Característica Clave |

|---|---|---|---|

| Evaporación (PVD) | Calentar un material fuente en el vacío hasta que se vaporiza y se condensa en un sustrato. | Películas de alta pureza para aplicaciones ópticas/electrónicas. | Deposición en línea de visión; excelente pureza. |

| Pulverización Catódica (PVD) | Uso de bombardeo iónico para desprender átomos de un blanco sobre un sustrato. | Deposición de aleaciones complejas; buena adhesión. | Bueno para una amplia gama de materiales; menos línea de visión que la evaporación. |

| CVD (Química) | Uso de reacciones químicas de gases precursores en una superficie de sustrato caliente. | Recubrimientos conformes en formas 3D complejas. | Excelente cobertura de escalones; puede requerir altas temperaturas. |

| ALD (Química) | Uso de pulsos de gas secuenciales y autolimitantes para construir películas una capa atómica a la vez. | Máxima precisión y cobertura uniforme en piezas complejas. | Lento pero proporciona control del espesor a nivel atómico. |

| Recubrimiento (Químico) | Uso de una corriente eléctrica (galvanoplastia) o reacción autocatalítica (no electrolítico) en un baño líquido. | Recubrimiento rentable de objetos grandes o irregulares. | Excelente para formas complejas; a menudo una solución de menor costo. |

¿Aún No Está Seguro de Qué Técnica de Deposición de Metales es la Adecuada para Su Proyecto?

Elegir el método óptimo es fundamental para lograr el equilibrio adecuado entre calidad de la película, conformidad, costo y rendimiento. Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para todas estas técnicas de deposición, atendiendo las diversas necesidades de los laboratorios de investigación e industriales.

Permítanos ayudarle a alcanzar sus objetivos técnicos y económicos. Nuestro equipo puede brindarle orientación para asegurar que seleccione el proceso perfecto para su aplicación específica.

¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico