En última instancia, un horno de atmósfera controlada es deseable para el sinterizado porque proporciona un control químico preciso sobre el proceso. Al eliminar o reemplazar gases reactivos como el oxígeno, previene la contaminación y las reacciones químicas no deseadas a altas temperaturas, lo cual es esencial para lograr una densidad, resistencia y propiedades microestructurales específicas superiores del material en el producto final.

El propósito central de controlar la atmósfera del horno es eliminar los elementos químicamente reactivos, principalmente el oxígeno, que de otro modo degradarían la integridad y el rendimiento del material durante el ciclo de sinterizado a alta temperatura.

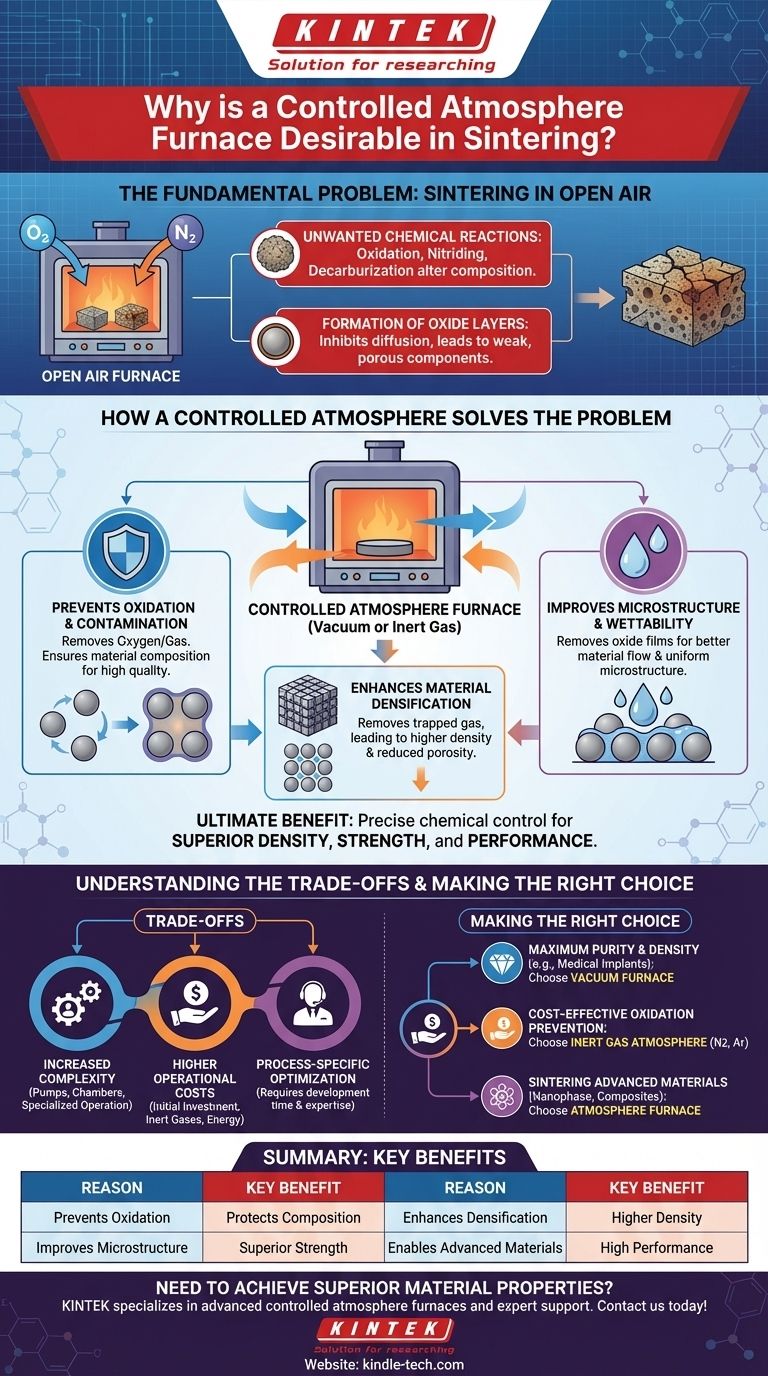

El Problema Fundamental: Sinterizado en Aire Abierto

El sinterizado requiere temperaturas extremadamente altas para fusionar las partículas del material. Cuando se realiza en un entorno no controlado como el aire ambiente, el proceso se ve comprometido.

Reacciones Químicas No Deseadas

A las temperaturas de sinterizado, los materiales son altamente reactivos. El oxígeno y el nitrógeno en el aire pueden causar cambios químicos perjudiciales.

Estas reacciones incluyen la oxidación, la nitruración y, para ciertas aleaciones, la decarburación (la pérdida de carbono). Estos cambios alteran la composición del material y degradan sus propiedades finales.

Formación de Capas de Óxido

Incluso una cantidad mínima de oxígeno puede formar una película de óxido en la superficie de las partículas del material.

Esta película puede inhibir los procesos de difusión y unión que son críticos para que las partículas se fusionen, lo que resulta en un componente final más débil y poroso.

Cómo una Atmósfera Controlada Resuelve el Problema

Al crear un entorno específico —ya sea un vacío o uno lleno de un gas no reactivo— un horno de atmósfera contrarresta directamente los problemas del sinterizado en aire abierto.

Prevención de la Oxidación y la Contaminación

El beneficio más inmediato es la prevención de la oxidación. Al eliminar el oxígeno mediante un vacío o al desplazarlo con un gas inerte como argón o nitrógeno, el material se protege químicamente.

Esto asegura que la pieza sinterizada mantenga su composición prevista, lo que conduce a un resultado de mayor calidad y más predecible.

Mejora de la Densificación del Material

El sinterizado tiene como objetivo eliminar los poros entre las partículas del material. Una atmósfera de vacío es particularmente efectiva para esto.

Al eliminar el gas atrapado dentro de estos poros, el horno facilita la consolidación del material, lo que conduce a una densidad significativamente mayor y una menor porosidad en la pieza final.

Mejora de la Microestructura y la Humectabilidad

En procesos como el sinterizado en fase líquida, una superficie de partícula limpia es esencial. Una atmósfera controlada elimina las películas de óxido que pueden actuar como barrera.

Esto mejora la humectabilidad de las partículas sólidas por la fase líquida, promoviendo un mejor flujo del material y resultando en una microestructura más uniforme y robusta. Esto se traduce directamente en propiedades mecánicas mejoradas como la resistencia y la durabilidad.

Entendiendo las Compensaciones

Aunque es muy eficaz, el sinterizado en atmósfera controlada introduce complejidades que no están presentes con los hornos de cocción en aire más simples.

Mayor Complejidad del Sistema

Estos sistemas requieren bombas de vacío, cámaras selladas y hardware sofisticado de suministro y gestión de gases.

Esto añade una capa de complejidad al equipo, requiriendo procedimientos de operación y mantenimiento más especializados.

Mayores Costos Operacionales

La inversión inicial para un horno de atmósfera controlada es mayor, al igual que los costos operativos asociados con la compra de gases inertes o el funcionamiento de sistemas de vacío.

El proceso para un material determinado a menudo debe optimizarse, lo que requiere tiempo de desarrollo y experiencia adicionales.

Optimización Específica del Proceso

No existe una única atmósfera "mejor" para todos los materiales. El entorno ideal —ya sea vacío, nitrógeno o argón— debe seleccionarse y ajustarse para el material específico que se está sinterizando.

Esto hace que la operación sea más compleja en comparación con un horno estándar, exigiendo un mayor nivel de conocimiento del proceso por parte del operador.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar una atmósfera controlada depende enteramente de las propiedades deseadas del componente final.

- Si su enfoque principal es la máxima pureza y densidad: Un horno de vacío es la opción superior, ya que es el más eficaz para eliminar todos los contaminantes y gases atrapados, lo que lo hace ideal para implantes médicos o imanes de tierras raras.

- Si su enfoque principal es la prevención de la oxidación rentable: Una atmósfera de gas inerte (como nitrógeno o argón) proporciona una excelente protección sin el mayor costo y complejidad de un sistema de alto vacío.

- Si su enfoque principal es el sinterizado de materiales avanzados: Materiales como composites de nanofase, materiales objetivo y materiales graduados funcionalmente casi siempre requieren el control preciso que solo un horno de atmósfera puede proporcionar.

Controlar la atmósfera del horno no es un lujo, sino una herramienta crítica para fabricar materiales de alto rendimiento que cumplan con las estrictas demandas de ingeniería.

Tabla Resumen:

| Razón | Beneficio Clave |

|---|---|

| Previene la Oxidación | Protege la composición del material al eliminar el oxígeno reactivo. |

| Mejora la Densificación | Elimina los gases atrapados para una mayor densidad y menor porosidad. |

| Mejora la Microestructura | Promueve una mejor unión de partículas para una resistencia superior. |

| Permite Materiales Avanzados | Esencial para el sinterizado de aleaciones y composites de alto rendimiento. |

¿Necesita lograr propiedades de material superiores en su proceso de sinterizado?

KINTEK se especializa en proporcionar hornos avanzados de atmósfera controlada y soporte experto para su laboratorio. Ya sea que esté sinterizando aleaciones avanzadas, implantes médicos o composites de nanofase, nuestro equipo garantiza un control químico preciso para prevenir la contaminación y lograr la máxima densidad y resistencia.

Contáctenos hoy para discutir sus requisitos específicos de sinterizado y descubrir cómo las soluciones de equipos de laboratorio de KINTEK pueden mejorar el rendimiento de su material y la eficiencia del proceso.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad