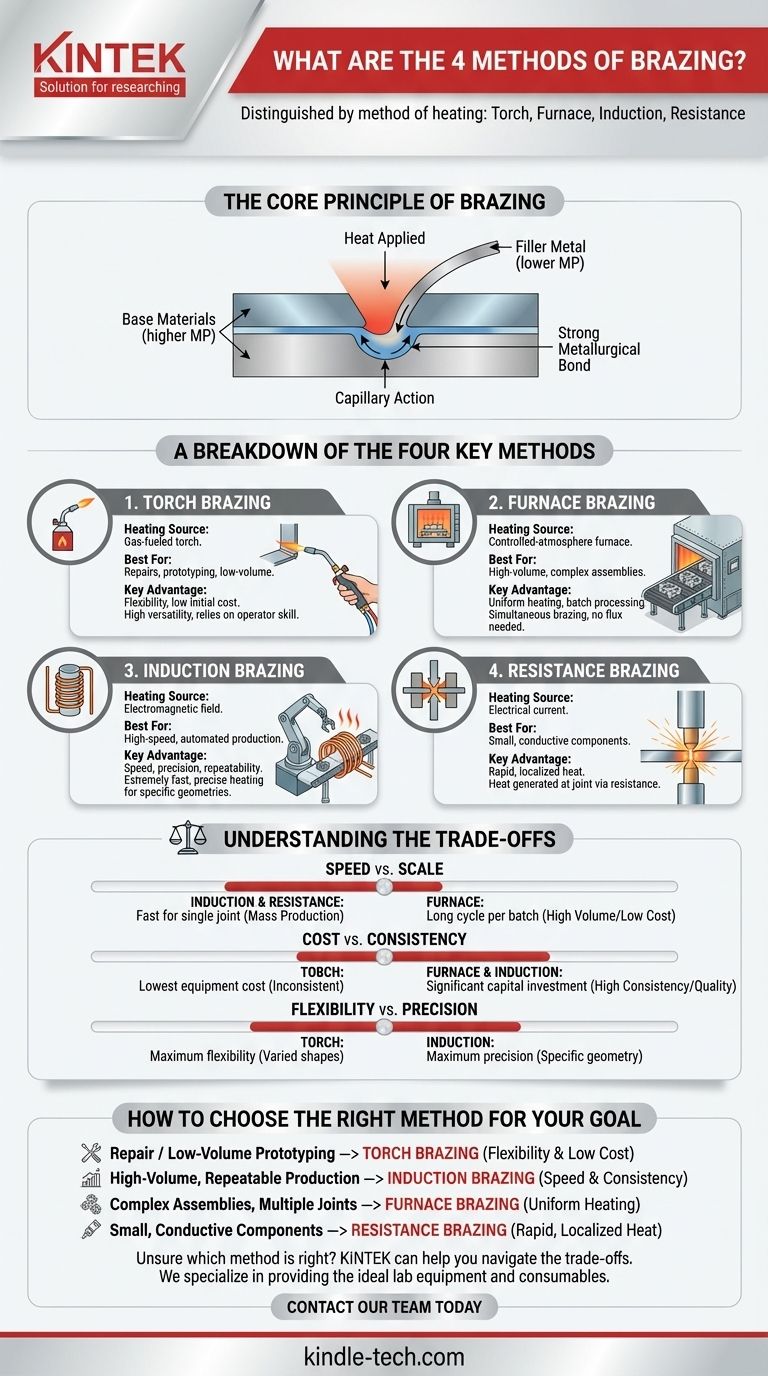

Los cuatro métodos principales de soldadura fuerte se distinguen por su método de calentamiento: soplete, horno, inducción y resistencia. Cada técnica aplica el calor de manera diferente para fundir un metal de aporte y unir componentes sin fundir los materiales base en sí mismos. La elección del método depende completamente de los requisitos de la aplicación en cuanto a volumen de producción, complejidad de la unión y precisión.

Si bien la pregunta del usuario es sobre "cuáles" son los métodos, la comprensión más crítica es "por qué" elegiría uno sobre otro. La decisión se basa en una única compensación: calentamiento localizado y preciso para piezas individuales frente a calentamiento uniforme y masivo para ensamblajes completos.

El principio fundamental de la soldadura fuerte (Brazing)

La soldadura fuerte crea una unión fuerte y permanente entre dos o más piezas metálicas utilizando un metal de aporte que tiene un punto de fusión más bajo que los materiales base. Este proceso se distingue de la soldadura (welding), donde los metales base se funden y se fusionan.

El proceso de soldadura fuerte

Se introduce un metal de aporte en la unión entre las piezas. Luego, todo el ensamblaje se calienta a una temperatura superior al punto de fusión del metal de aporte, pero inferior al punto de fusión de los materiales base.

El papel de la acción capilar

Una vez fundido, el metal de aporte es atraído hacia el espacio ajustado entre las piezas mediante la acción capilar. Al enfriarse, se solidifica para formar una fuerte unión metalúrgica.

Un desglose de los cuatro métodos clave

La diferencia fundamental entre los métodos de soldadura fuerte es cómo se aplica el calor. Esto dicta la velocidad, la escala y la idoneidad del proceso para una tarea determinada.

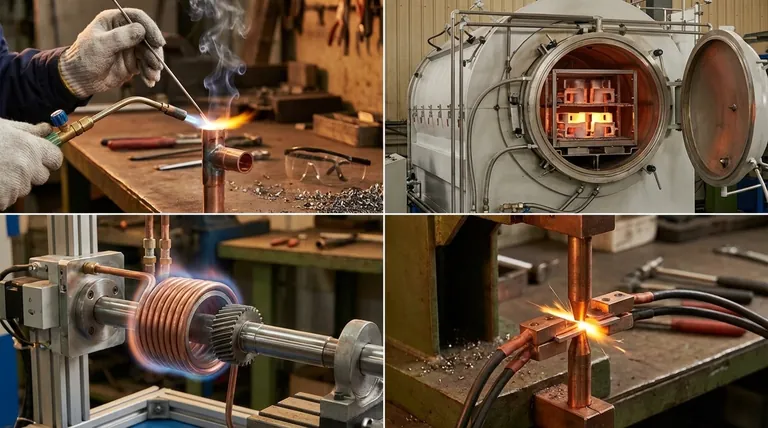

1. Soldadura fuerte con soplete (Torch Brazing)

Este es el método manual más común. El calor se aplica utilizando un soplete alimentado por gas dirigido al área de la unión. Es muy versátil y requiere una inversión inicial relativamente baja.

La soldadura fuerte con soplete es ideal para reparaciones puntuales, prototipado y producción de bajo volumen donde la automatización no es práctica. La habilidad del operador es un factor crítico para lograr una unión de calidad.

2. Soldadura fuerte con horno (Furnace Brazing)

En este método, todo el ensamblaje (con el metal de aporte precolocado) se calienta en un horno de atmósfera controlada o al vacío. Esto permite la soldadura fuerte simultánea de muchos ensamblajes o una sola pieza compleja con múltiples uniones.

La soldadura fuerte con horno es adecuada para producción de alto volumen y geometrías complejas. La atmósfera controlada previene la oxidación, lo que a menudo elimina la necesidad de fundente y da como resultado uniones muy limpias.

3. Soldadura fuerte por inducción (Induction Brazing)

El calentamiento por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un campo electromagnético que calienta las piezas metálicas conductoras colocadas dentro, fundiendo el metal de aporte.

Este método es extremadamente rápido, preciso y repetible, lo que lo hace perfecto para líneas de producción automatizadas de alta velocidad donde se realiza la misma unión una y otra vez.

4. Soldadura fuerte por resistencia (Resistance Brazing)

El calor se genera directamente en la unión al pasar una alta corriente eléctrica a través de las piezas. La resistencia al flujo de corriente en la interfaz de los componentes crea un calor intenso y localizado.

La soldadura fuerte por resistencia se utiliza típicamente para unir componentes pequeños y eléctricamente conductores donde el calor debe aplicarse muy rápidamente y en un área altamente localizada.

Comprender las compensaciones (Trade-offs)

Elegir el método correcto requiere equilibrar el costo, la velocidad, la calidad y el volumen de producción. No existe un único método "mejor", solo el más apropiado para el trabajo.

Velocidad frente a escala

La soldadura fuerte por inducción y resistencia es extremadamente rápida para una sola unión, pero es más adecuada para la producción en masa de piezas idénticas.

La soldadura fuerte con horno tiene un tiempo de ciclo largo por lote, pero debido a que puede procesar cientos o miles de piezas a la vez, el costo por pieza puede ser muy bajo en escenarios de alto volumen.

Costo frente a consistencia

La soldadura fuerte con soplete tiene el costo de equipo más bajo, pero depende en gran medida de la habilidad del operador, lo que genera posibles inconsistencias entre las uniones.

Los sistemas de horno e inducción requieren una inversión de capital significativa, pero ofrecen resultados altamente consistentes y repetibles, lo que reduce el error humano y mejora el control de calidad en entornos de producción.

Flexibilidad frente a precisión

La naturaleza manual de la soldadura fuerte con soplete ofrece la máxima flexibilidad para manejar una amplia variedad de formas y tamaños de piezas sobre la marcha.

La soldadura fuerte por inducción ofrece la máxima precisión, pero la bobina de calentamiento a menudo está diseñada para una geometría de pieza específica, lo que la hace menos flexible para trabajos variados sin cambios de utillaje.

Cómo elegir el método adecuado para su objetivo

Los objetivos específicos de su aplicación deben guiar su decisión.

- Si su enfoque principal es la reparación o la creación de prototipos de bajo volumen: La soldadura fuerte con soplete ofrece la mejor combinación de flexibilidad y bajo costo inicial.

- Si su enfoque principal es la producción repetible de alto volumen de una sola pieza: La soldadura fuerte por inducción proporciona una velocidad y consistencia inigualables.

- Si su enfoque principal es unir ensamblajes complejos con múltiples uniones a la vez: La soldadura fuerte con horno es el único método que proporciona el calentamiento uniforme y el control de atmósfera necesarios.

- Si su enfoque principal es unir componentes pequeños y conductores con calor rápido y localizado: La soldadura fuerte por resistencia es la opción más efectiva y eficiente.

En última instancia, comprender estos principios fundamentales de calentamiento le permite seleccionar el método de soldadura fuerte más eficiente y efectivo para cualquier aplicación.

Tabla de resumen:

| Método | Fuente de calor | Ideal para | Ventaja clave |

|---|---|---|---|

| Soldadura fuerte con soplete | Soplete a gas | Reparaciones, prototipado, bajo volumen | Flexibilidad, bajo costo inicial |

| Soldadura fuerte con horno | Horno de atmósfera controlada | Alto volumen, ensamblajes complejos | Calentamiento uniforme, procesamiento por lotes |

| Soldadura fuerte por inducción | Campo electromagnético | Producción automatizada de alta velocidad | Velocidad, precisión, repetibilidad |

| Soldadura fuerte por resistencia | Corriente eléctrica | Componentes pequeños y conductores | Calor rápido y localizado |

¿No está seguro de qué método de soldadura fuerte es el adecuado para su laboratorio o línea de producción? Los expertos de KINTEK pueden ayudarle a navegar las compensaciones entre velocidad, costo y precisión. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus aplicaciones específicas de soldadura fuerte, asegurando resultados óptimos y eficiencia.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada para discutir los requisitos de su proyecto y encontrar la solución de soldadura fuerte perfecta.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores