La elección fundamental entre la soldadura fuerte (brazing) y la soldadura (welding) depende de las prioridades de su proyecto. La soldadura fuerte destaca por unir materiales disímiles y minimizar la distorsión térmica utilizando un metal de aporte por debajo del punto de fusión de las piezas base. La soldadura, en contraste, crea uniones más fuertes y resistentes al calor al fusionar los metales base, lo que la hace ideal para aplicaciones estructurales de alta tensión.

La diferencia fundamental es simple: la soldadura funde y fusiona los metales base para formar una unión, mientras que la soldadura fuerte utiliza un metal de aporte para unirlos sin fundirlos. Esta única distinción dicta cada ventaja y desventaja de cada proceso, desde la compatibilidad de materiales hasta la resistencia final de la unión.

La Diferencia Fundamental: Fusión vs. Unión

Antes de comparar las ventajas, es fundamental comprender la mecánica del proceso. Uno es un proceso de fusión, el otro es un proceso de unión.

Soldadura (Welding): Creando una Unión Monolítica

La soldadura utiliza una fuente de calor de alta energía (como un arco eléctrico o una llama) para fundir los bordes de los materiales base, a menudo junto con un material de aporte. Estos materiales fundidos se mezclan, solidifican y forman una única pieza de metal continua.

Esto crea una unión metalúrgica donde la junta es efectivamente una nueva sección de metal fundido de los componentes originales.

Soldadura Fuerte (Brazing): Usando la Acción Capilar

La soldadura fuerte calienta los metales base a una temperatura lo suficientemente alta como para fundir una aleación de aporte, pero por debajo del punto de fusión de las propias piezas.

El material de aporte fundido es atraído hacia el espacio estrecho entre los componentes mediante acción capilar. Al enfriarse, se solidifica y forma una unión fuerte y adherida, muy similar a un pegamento metálico de alta resistencia.

Ventajas Clave de la Soldadura Fuerte (Brazing)

El proceso de soldadura fuerte a baja temperatura y sin fusión ofrece ventajas únicas que son críticas para ciertas aplicaciones.

Unión de Materiales Disímiles

Esta es quizás la mayor fortaleza de la soldadura fuerte. Debido a que los metales base no se funden, se pueden unir fácilmente materiales con propiedades y puntos de fusión muy diferentes, como cobre con acero o carburo con un vástago de herramienta. La soldadura de metales disímiles a menudo es difícil o imposible.

Minimización del Estrés Térmico y la Distorsión

El calor intenso y localizado de la soldadura crea un estrés térmico significativo, que puede causar deformaciones, grietas y una pérdida de precisión dimensional. La soldadura fuerte utiliza temperaturas más bajas y a menudo calienta todo el conjunto de manera más uniforme, reduciendo drásticamente el riesgo de distorsión. Esto es vital para componentes delicados o de alta precisión.

Creación de Uniones Limpias y Acabadas

Las uniones soldadas con soldadura fuerte suelen ser lisas y bien formadas, requiriendo poco o ningún post-procesamiento o rectificado. Esto es especialmente cierto en procesos de atmósfera controlada como la soldadura fuerte al vacío, que producen uniones excepcionalmente limpias y de alta calidad, libres de óxidos.

Ideal para Conjuntos Complejos y de Múltiples Uniones

La soldadura fuerte se presta bien a la automatización y la producción de alto volumen. Un conjunto completo con múltiples uniones puede prepararse con material de aporte y calentarse en un horno, lo que permite realizar todas las uniones de forma simultánea y eficiente.

Ventajas Clave de la Soldadura (Welding)

Cuando la resistencia y la resistencia a la temperatura son las principales preocupaciones, el proceso de fusión de la soldadura suele ser la opción superior.

Resistencia Superior de la Unión

Debido a que la soldadura fusiona los metales originales, la unión resultante puede ser tan fuerte, o incluso más fuerte, que los propios materiales base. La resistencia de una unión soldada con soldadura fuerte está limitada por la resistencia de la aleación de aporte, que suele ser inferior a la de los metales originales.

Rendimiento a Altas Temperaturas

El rendimiento de una unión soldada a altas temperaturas está limitado solo por los metales originales. Sin embargo, una unión soldada con soldadura fuerte no puede utilizarse a temperaturas de servicio que se aproximen al punto de fusión de su aleación de aporte. Esto hace que la soldadura sea esencial para aplicaciones de alta temperatura como motores y sistemas de escape.

Simplicidad para Aplicaciones Estructurales Gruesas

Para unir secciones gruesas de metal, como en la construcción de edificios o la fabricación de equipos pesados, la soldadura es generalmente más sencilla y rentable. Requiere una preparación de unión menos precisa y es más tolerante a espacios más amplios que la soldadura fuerte.

Comprendiendo las Ventajas y Limitaciones

Ninguno de los procesos es universalmente mejor; la elección siempre es una cuestión de equilibrar los requisitos contrapuestos para su aplicación específica.

Dependencia de la Soldadura Fuerte del Diseño de la Unión

La soldadura fuerte depende críticamente de un diseño de unión bien concebido. El espacio entre las piezas debe ser estrecho y consistente (típicamente de 0.001" a 0.005") para que la acción capilar funcione eficazmente. Un ajuste deficiente resultará en una unión débil o incompleta.

Impacto de la Soldadura en las Propiedades del Material

El calor intenso de la soldadura crea una Zona Afectada por el Calor (ZAC) en el metal base que rodea la soldadura. Esta zona puede alterar la microestructura del metal, reduciendo potencialmente su resistencia, ductilidad o resistencia a la corrosión si no se controla adecuadamente. La soldadura fuerte tiene un efecto mucho menos significativo en las propiedades del material base.

El Papel Crítico de la Limpieza en la Soldadura Fuerte

La soldadura fuerte requiere superficies perfectamente limpias. Cualquier aceite, suciedad u óxido impedirá que el metal de aporte "moje" el metal base y fluya hacia la unión, lo que provocará fallos. Si bien la limpieza es importante para la soldadura, la soldadura fuerte es mucho menos tolerante a la contaminación.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el proceso adecuado, identifique su requisito más importante.

- Si su enfoque principal es la máxima resistencia de la unión y el servicio a altas temperaturas: La soldadura es la elección clara, ya que su unión fusionada y monolítica ofrece una resistencia y una resistencia térmica inigualables.

- Si su enfoque principal es unir materiales disímiles o preservar las dimensiones de las piezas: La soldadura fuerte es superior, ya que su proceso de baja temperatura evita la fusión de los metales base y minimiza la distorsión térmica.

- Si su enfoque principal es la producción de alto volumen de conjuntos complejos con un aspecto acabado: La soldadura fuerte, particularmente la soldadura fuerte en horno, permite realizar múltiples uniones simultáneamente con un post-procesamiento mínimo.

- Si su enfoque principal es la unión rentable de acero estructural grueso y simple: La soldadura proporciona la resistencia necesaria y a menudo es el método más directo y económico para estas aplicaciones.

En última instancia, comprender que la soldadura crea una nueva estructura mientras que la soldadura fuerte crea una unión es la clave para aprovechar las fortalezas únicas de cada método para su proyecto.

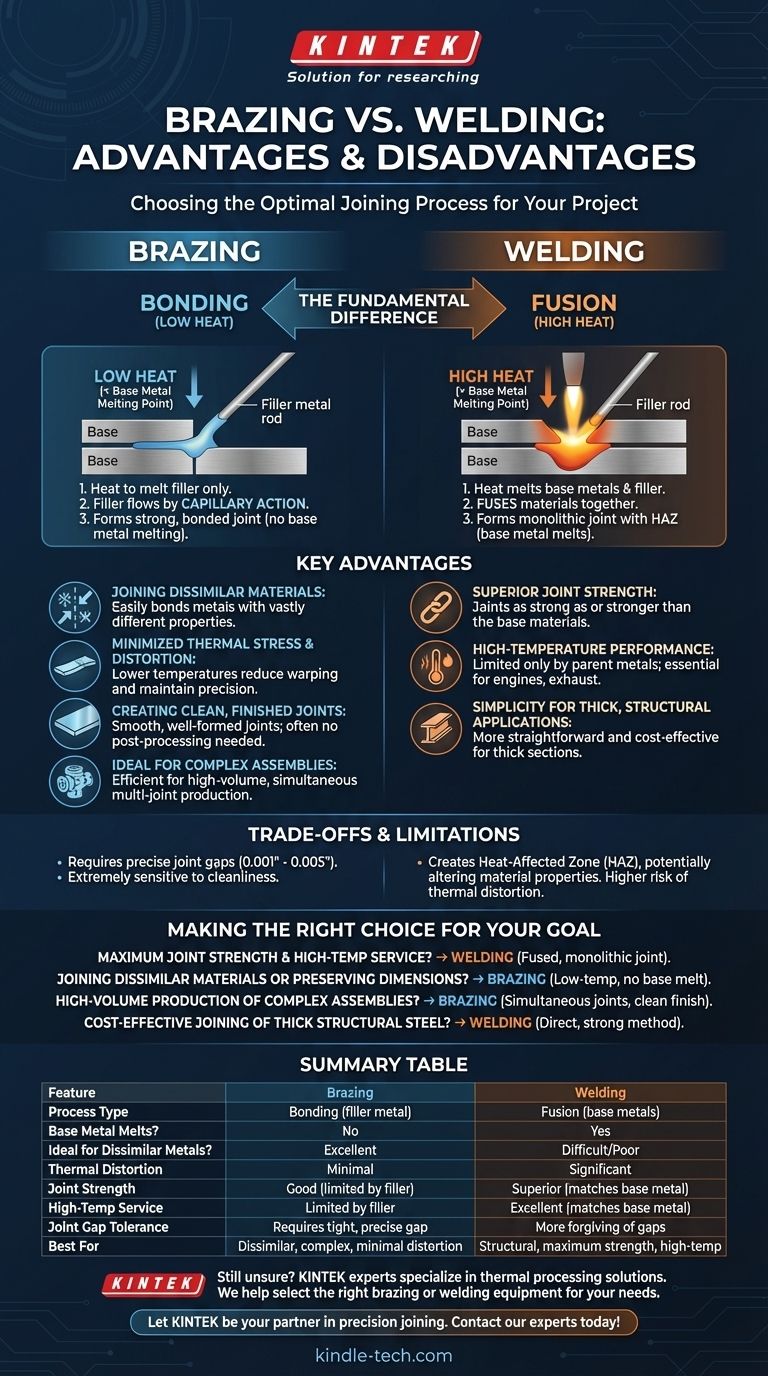

Tabla Resumen:

| Característica | Soldadura Fuerte (Brazing) | Soldadura (Welding) |

|---|---|---|

| Tipo de Proceso | Unión (metal de aporte) | Fusión (metales base) |

| ¿Se Funde el Metal Base? | No | Sí |

| ¿Ideal para Metales Disímiles? | Excelente | Difícil/Pobre |

| Distorsión Térmica | Mínima | Significativa |

| Resistencia de la Unión | Buena (limitada por el aporte) | Superior (iguala al metal base) |

| Servicio a Altas Temperaturas | Limitado por el punto de fusión del aporte | Excelente (igual al metal base) |

| Tolerancia de Espacio en la Unión | Requiere un espacio ajustado y preciso | Más tolerante a los espacios |

| Mejor Para | Materiales disímiles, conjuntos complejos, distorsión mínima | Aplicaciones estructurales, máxima resistencia, uso a altas temperaturas |

¿Aún no está seguro de qué proceso de unión es el adecuado para su aplicación?

Los expertos de KINTEK se especializan en proporcionar las soluciones de procesamiento térmico ideales para sus necesidades de laboratorio y fabricación. Ya sea que su proyecto requiera la precisión de la soldadura fuerte o la resistencia de la soldadura, podemos ayudarle a seleccionar el equipo y los consumibles adecuados para asegurar un resultado exitoso.

Deje que KINTEK sea su socio en la unión de precisión. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables