Los hornos de temple sellado proporcionan un control de proceso superior y una consistencia metalúrgica al integrar el calentamiento y el temple en una única cámara de atmósfera controlada. Sus principales ventajas incluyen la producción de un campo de temperatura uniforme para resultados repetibles, alta eficiencia energética y la entrega de un acabado de pieza limpio y brillante que a menudo elimina la necesidad de post-procesamiento.

La ventaja principal de un horno de temple sellado es su capacidad para mantener una atmósfera precisamente controlada y libre de oxígeno durante todo el ciclo de tratamiento térmico y temple. Esto previene la oxidación y la descarburación, asegurando resultados metalúrgicos predecibles y un acabado superficial superior.

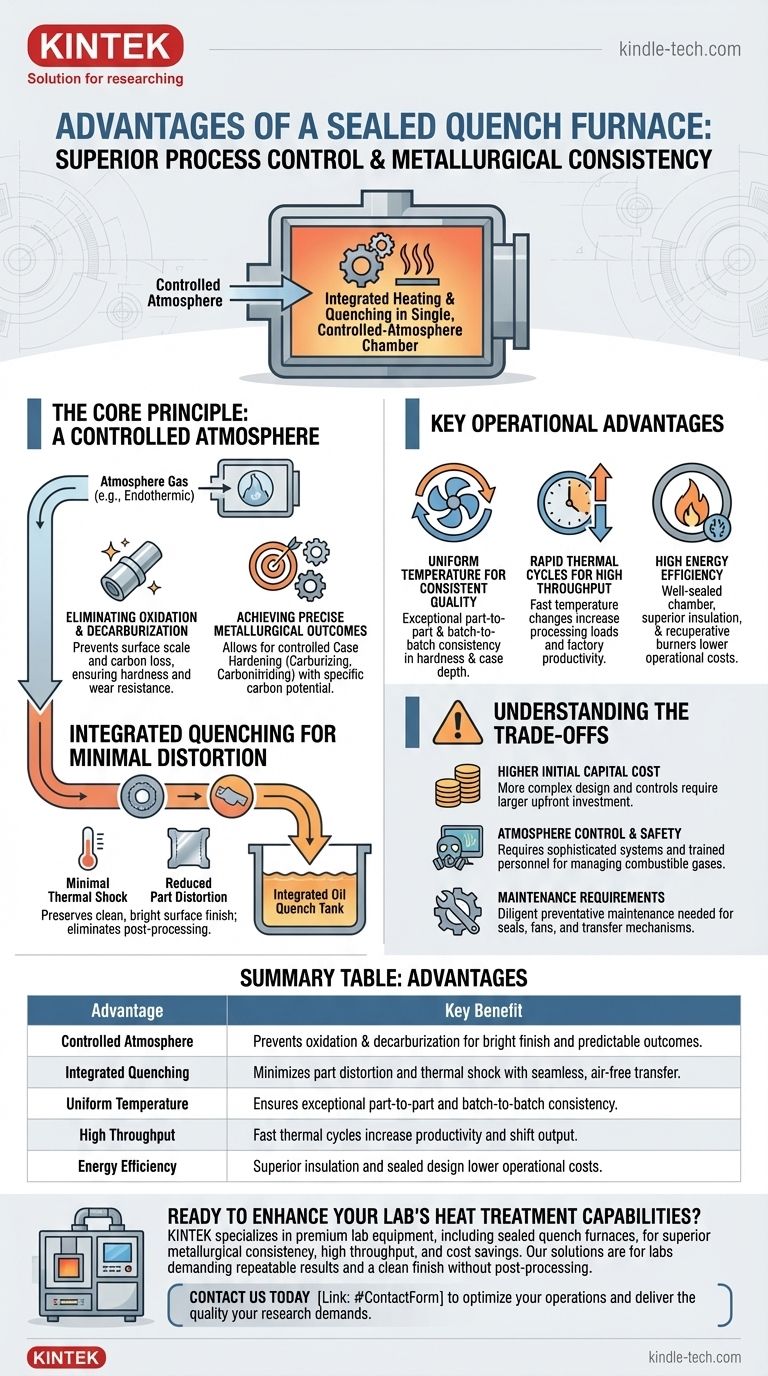

El Principio Fundamental: Una Atmósfera Controlada

La característica definitoria de un horno de temple sellado, también conocido como horno de temple integral (IQ), es su cámara sellada. Este diseño es fundamental para todos sus beneficios principales.

Eliminación de la Oxidación y la Descarburación

Al sellar la cámara de calentamiento del aire exterior, el horno evita que el oxígeno reaccione con las piezas de acero calientes. Este proceso, llamado oxidación, crea una capa de óxido en la superficie de la pieza que debe limpiarse posteriormente.

La atmósfera controlada también previene la descarburación, que es la pérdida de carbono de la superficie del acero. Esto asegura que la dureza superficial y la resistencia al desgaste del material no se vean comprometidas.

Lograr Resultados Metalúrgicos Precisos

La atmósfera del horno no es solo un vacío; es un entorno cuidadosamente gestionado. Se introducen gases como el gas endotérmico para lograr un potencial de carbono específico.

Esto permite un control preciso sobre los procesos de endurecimiento de la superficie como la carburación y la carbonitruración, donde el carbono se añade intencionadamente a la superficie del acero a una profundidad y concentración específicas.

Temple Integrado para una Distorsión Mínima

El "temple" en el nombre se refiere al tanque de temple integrado y sellado, típicamente lleno de aceite. Las piezas se transfieren de la zona caliente al vestíbulo de temple sin ser expuestas al aire ambiente.

Esta transferencia sin interrupciones minimiza el choque térmico y la distorsión de la pieza, al mismo tiempo que preserva el acabado superficial limpio y brillante logrado en la cámara de calentamiento.

Ventajas Operativas Clave

El diseño de un horno de temple sellado conduce directamente a mejoras significativas en la eficiencia, la consistencia y el rendimiento.

Temperatura Uniforme para una Calidad Consistente

Estos hornos están diseñados con potentes ventiladores de circulación y sistemas de calentamiento avanzados (a gas o eléctricos) para crear un campo de temperatura altamente uniforme.

Esto asegura que cada pieza en la carga, ya sea en la parte superior, inferior o central, reciba exactamente el mismo ciclo térmico. El resultado es una excepcional consistencia pieza a pieza y lote a lote en dureza y profundidad de la capa.

Ciclos Térmicos Rápidos para un Alto Rendimiento

Los hornos de temple sellado modernos utilizan aislamiento de fibra cerámica ligero y sistemas de calentamiento eficientes. Esto les permite lograr tiempos rápidos de aumento y disminución de temperatura.

Ciclos más rápidos significan que se pueden procesar más cargas por turno, lo que aumenta directamente el rendimiento y la productividad de la fábrica.

Alta Eficiencia Energética

La combinación de una cámara bien sellada, un aislamiento superior y, a menudo, sistemas de quemadores recuperativos (que utilizan el calor de escape para precalentar el aire de combustión) hace que estos hornos sean altamente eficientes energéticamente.

Esto reduce significativamente la pérdida de calor al entorno circundante, disminuyendo los costos operativos de combustible o electricidad en comparación con diseños más antiguos y menos contenidos.

Entendiendo las Compensaciones

Aunque son muy efectivos, los hornos de temple sellado no son la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Costo Inicial de Capital

La complejidad del diseño sellado, los controles de atmósfera y la mecánica integrada resultan en una inversión inicial más alta en comparación con equipos más simples como hornos de fuego abierto o de foso.

Control de Atmósfera y Seguridad

La gestión de un gas de atmósfera combustible requiere sistemas de control sofisticados, incluyendo sondas de oxígeno y caudalímetros, así como estrictos protocolos de seguridad. Esto añade una capa de complejidad operativa y requiere personal capacitado.

Requisitos de Mantenimiento

Los sellos, ventiladores internos, tubos radiantes y mecanismos de transferencia son componentes críticos que requieren un programa de mantenimiento preventivo diligente para garantizar la fiabilidad y la seguridad.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de horno adecuada depende completamente de sus requisitos de producción y estándares de calidad.

- Si su enfoque principal es el endurecimiento de la superficie de alto volumen y repetible: El horno de temple sellado es el estándar de la industria debido a su control de proceso y eficiencia inigualables.

- Si su enfoque principal es minimizar el procesamiento posterior al tratamiento: El acabado brillante y limpio producido por este horno elimina la necesidad de granallado, lo que ahorra costos significativos de mano de obra y operación.

- Si su enfoque principal es la flexibilidad del proceso: Estos hornos se pueden programar fácilmente para carburación, carbonitruración, endurecimiento neutro y recocido simplemente ajustando el ciclo y la atmósfera.

En última instancia, invertir en un horno de temple sellado es una inversión en la repetibilidad del proceso, la calidad final de la pieza y la eficiencia operativa general.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Atmósfera Controlada | Previene la oxidación y descarburación para un acabado brillante y resultados predecibles. |

| Temple Integrado | Minimiza la distorsión de la pieza y el choque térmico con una transferencia sin aire y sin interrupciones. |

| Temperatura Uniforme | Asegura una consistencia excepcional pieza a pieza y lote a lote. |

| Alto Rendimiento | Los ciclos térmicos rápidos aumentan la productividad y la producción por turno. |

| Eficiencia Energética | El aislamiento superior y el diseño sellado reducen los costos operativos. |

¿Listo para mejorar las capacidades de tratamiento térmico de su laboratorio?

KINTEK se especializa en equipos de laboratorio premium, incluidos hornos de temple sellado, para ayudarle a lograr una consistencia metalúrgica superior, un alto rendimiento y ahorros significativos de costos. Nuestras soluciones están diseñadas para laboratorios que exigen resultados repetibles y un acabado limpio sin post-procesamiento.

Contáctenos hoy para discutir cómo un horno de temple sellado puede optimizar sus operaciones y ofrecer la calidad que su investigación exige.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura