Las principales ventajas de la Sinterización por Plasma de Chispas (SPS) giran en torno a su notable velocidad, temperaturas de procesamiento más bajas y la capacidad de producir materiales con una densidad superior y microestructuras más finas en comparación con los métodos convencionales. Al pasar directamente una corriente continua pulsada a través del polvo y el molde, el SPS combina el calentamiento rápido con la presión mecánica para consolidar materiales en minutos, en lugar de las horas que requieren los hornos tradicionales.

La Sinterización por Plasma de Chispas no es meramente una mejora incremental sobre la sinterización convencional; es una tecnología transformadora. Su ventaja principal radica en el uso de una combinación única de calor, presión y campos eléctricos para consolidar materiales tan rápidamente que se suprimen los efectos perjudiciales como el crecimiento de grano, abriendo nuevas posibilidades para el diseño de materiales avanzados.

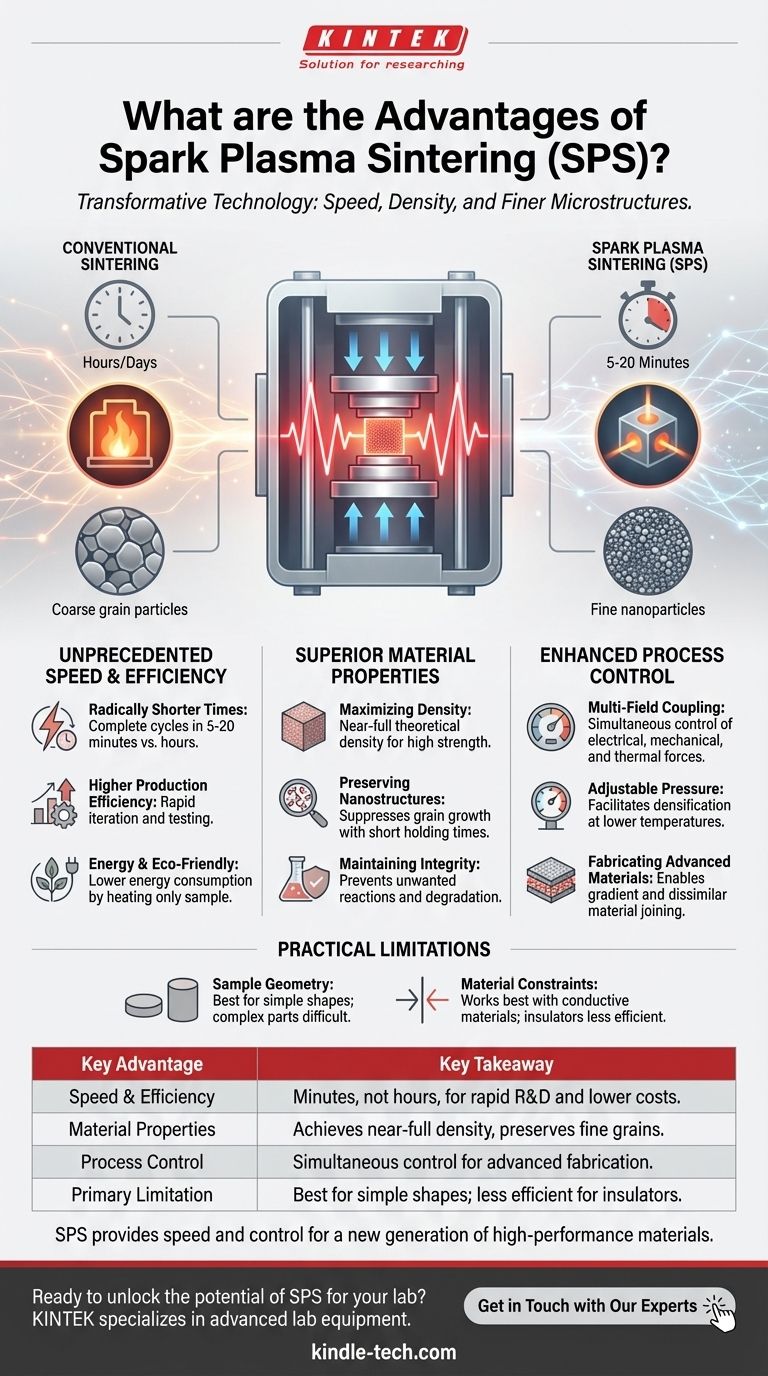

La Ventaja Principal: Velocidad y Eficiencia Sin Precedentes

La sinterización convencional es a menudo un proceso lento y que consume mucha energía. El SPS cambia fundamentalmente este cronograma utilizando un mecanismo de calentamiento más directo y eficiente.

Tiempos de Sinterización Radicalmente Más Cortos

El beneficio más citado del SPS es su velocidad. El calentamiento Joule directo de la muestra y las herramientas de grafito permite aumentos de temperatura extremadamente rápidos, a menudo cientos de grados Celsius por minuto.

Esto significa que un ciclo de sinterización completo, que podría llevar muchas horas o incluso días en un horno convencional, a menudo se puede completar en 5 a 20 minutos con SPS.

Mayor Eficiencia de Producción

Esta drástica reducción en el tiempo de procesamiento se traduce directamente en un mayor rendimiento. Para la investigación y el desarrollo, permite una rápida iteración y prueba de nuevas composiciones de materiales.

Eficiencia Energética y Respeto al Medio Ambiente

Al calentar solo la muestra y sus herramientas inmediatas, en lugar de toda una gran cámara de horno, el SPS consume significativamente menos energía por ciclo. Esto no solo reduce los costos operativos, sino que también disminuye su huella ambiental.

Lograr Propiedades de Material Superiores

La velocidad del SPS no es solo para la eficiencia; es la clave para crear materiales con características difíciles o imposibles de lograr por otros medios.

Maximización de la Densidad

La combinación de alta presión y calentamiento rápido es extremadamente efectiva para eliminar la porosidad entre las partículas de polvo. El SPS produce consistentemente materiales con una densidad teórica casi total, lo cual es crítico para maximizar la resistencia mecánica, la conductividad térmica y otras métricas de rendimiento.

Preservación de Nanoestructuras y Granos Finos

En la sinterización convencional, la exposición prolongada a altas temperaturas provoca que los granos pequeños se engrosen y crezcan. Esto a menudo es indeseable, ya que puede degradar propiedades mecánicas como la dureza y la resistencia.

Debido a que el tiempo de mantenimiento a la temperatura máxima es tan corto en SPS, suprime eficazmente este crecimiento de grano. Esto lo convierte en la técnica ideal para consolidar nanomateriales mientras se preservan sus características únicas a nanoescala y las propiedades asociadas.

Mantenimiento de la Integridad de la Materia Prima

Las temperaturas de sinterización generales más bajas y la corta duración ayudan a prevenir reacciones químicas no deseadas, la descomposición de fases o la degradación de las materias primas iniciales.

Control de Proceso y Versatilidad Mejorados

El SPS proporciona a los operadores múltiples palancas para controlar con precisión el proceso de consolidación, lo que permite la creación de materiales complejos y novedosos.

El Poder del Acoplamiento de Campos Múltiples

El SPS es un proceso acoplado de campos múltiples, lo que significa que aplica y controla simultáneamente fuerzas eléctricas, mecánicas (presión) y térmicas. Este alto grado de control permite ajustar finamente el proceso de sinterización para satisfacer las necesidades específicas del material.

Presión de Sinterización Ajustable

La capacidad de aplicar una presión mecánica significativa durante todo el ciclo es un diferenciador clave de la sinterización sin presión. Esta presión ayuda en el reordenamiento de partículas y la deformación plástica, facilitando la densificación a temperaturas más bajas.

Fabricación de Materiales Avanzados

El control preciso que ofrece el SPS lo hace especialmente adecuado para producir materiales avanzados que están fuera del alcance de las técnicas convencionales. Esto incluye materiales gradientes, donde la composición cambia a lo largo de la muestra, y la unión de materiales disímiles.

Comprendiendo las Limitaciones Prácticas

Aunque potente, el SPS no es una solución universal. Es esencial reconocer sus compensaciones.

Geometría y Tamaño de la Muestra

La limitación principal es la geometría de la muestra. El SPS es más adecuado para producir formas simples como discos, cilindros o barras rectangulares que pueden contenerse dentro de un molde de grafito. Las piezas complejas, casi de forma neta, generalmente no son factibles.

Además, el tamaño de los componentes a menudo está limitado por la capacidad de la prensa y el tamaño de la cámara de vacío, con la mayoría de los sistemas orientados a la escala de investigación o la producción de piezas pequeñas.

Restricciones de Material

El SPS funciona mejor con materiales que tienen al menos cierta conductividad eléctrica. Si bien los materiales aislantes como muchas cerámicas pueden sinterizarse, requiere un diseño cuidadoso del molde y puede ser menos eficiente que con materiales conductores.

Tomando la Decisión Correcta para su Objetivo

El SPS es una herramienta especializada que sobresale en escenarios específicos. Elegirlo depende completamente de su material y objetivos de rendimiento.

- Si su enfoque principal es preservar nanoestructuras o granos finos: El SPS es la elección clara, ya que su velocidad evita el crecimiento de grano que afecta a los métodos convencionales más lentos.

- Si su enfoque principal es lograr la máxima densidad en materiales difíciles de sinterizar: La combinación de presión y calentamiento rápido hace que el SPS sea excepcionalmente efectivo para consolidar metales refractarios, carburos y cerámicas avanzadas.

- Si su enfoque principal es el desarrollo rápido de materiales y la creación de prototipos: Los cortos tiempos de ciclo del SPS le permiten probar docenas de composiciones o parámetros de procesamiento en el tiempo que llevaría ejecutar un solo ciclo de horno convencional.

En última instancia, la Sinterización por Plasma de Chispas proporciona un nivel de velocidad y control que permite la creación de una nueva generación de materiales de alto rendimiento.

Tabla Resumen:

| Ventaja Clave | Conclusión Clave |

|---|---|

| Velocidad y Eficiencia | Ciclos de sinterización completados en minutos, no horas, para I+D rápido y menores costos de energía. |

| Propiedades del Material | Logra una densidad casi total y preserva granos finos/nanoestructuras para un rendimiento superior. |

| Control del Proceso | El control simultáneo de la temperatura, la presión y los campos eléctricos permite la fabricación de materiales avanzados. |

| Limitación Principal | Más adecuado para formas simples (discos, cilindros) y menos eficiente para materiales aislantes. |

¿Listo para liberar el potencial de la Sinterización por Plasma de Chispas para su laboratorio?

Si su investigación o producción depende de la creación de materiales de alta densidad, la preservación de nanoestructuras o la aceleración de su ciclo de desarrollo de materiales, KINTEK tiene la experiencia y el equipo para ayudarle.

Nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones para sinterización y procesamiento de materiales. Nuestro equipo puede ayudarle a determinar si el SPS es la tecnología adecuada para alcanzar sus objetivos de rendimiento de materiales.

Contáctenos hoy mismo para discutir su aplicación específica y descubrir cómo podemos apoyar el éxito de su laboratorio.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Por qué se aplica una pequeña presión durante la desaglomeración de SiCf/TB8? Alineación maestra de fibras en prensado en caliente al vacío

- ¿Cómo impulsa la presión axial en el prensado en caliente al vacío la densificación de la matriz de cobre? Desbloquee una densidad de material superior

- ¿Cuál es la teoría de la sinterización por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuáles son las características del mecanismo de transferencia de calor en el equipo de prensado en caliente por inducción (HP) al calentar LLZO?

- ¿Por qué se utiliza el proceso de prensado en caliente para los detectores de TlBr? Ingeniería de semiconductores de alto rendimiento

- ¿Requiere presión la sinterización? Descubra el método adecuado para la densidad de su material

- ¿Por qué se debe mantener un alto vacío durante la sinterización de Cu-CNT? Garantizar una unión óptima y la integridad del material

- ¿Cómo influye la presión del horno de prensado en caliente en los compuestos de SiC/Cu-Al2O3? Logra un 99,22% de densidad y una resistencia superior