En resumen, la principal ventaja de la soldadura fuerte (brazing) es su capacidad para crear juntas limpias, fuertes y altamente repetibles. Lo logra utilizando la acción capilar para atraer un metal de aporte a un espacio estrecho entre los metales base, lo que resulta en una unión que a menudo es tan fuerte como los materiales que se unen. Este proceso sobresale en la producción de gran volumen, la unión de materiales disímiles o delgados y la creación de ensamblajes complejos con una distorsión térmica mínima.

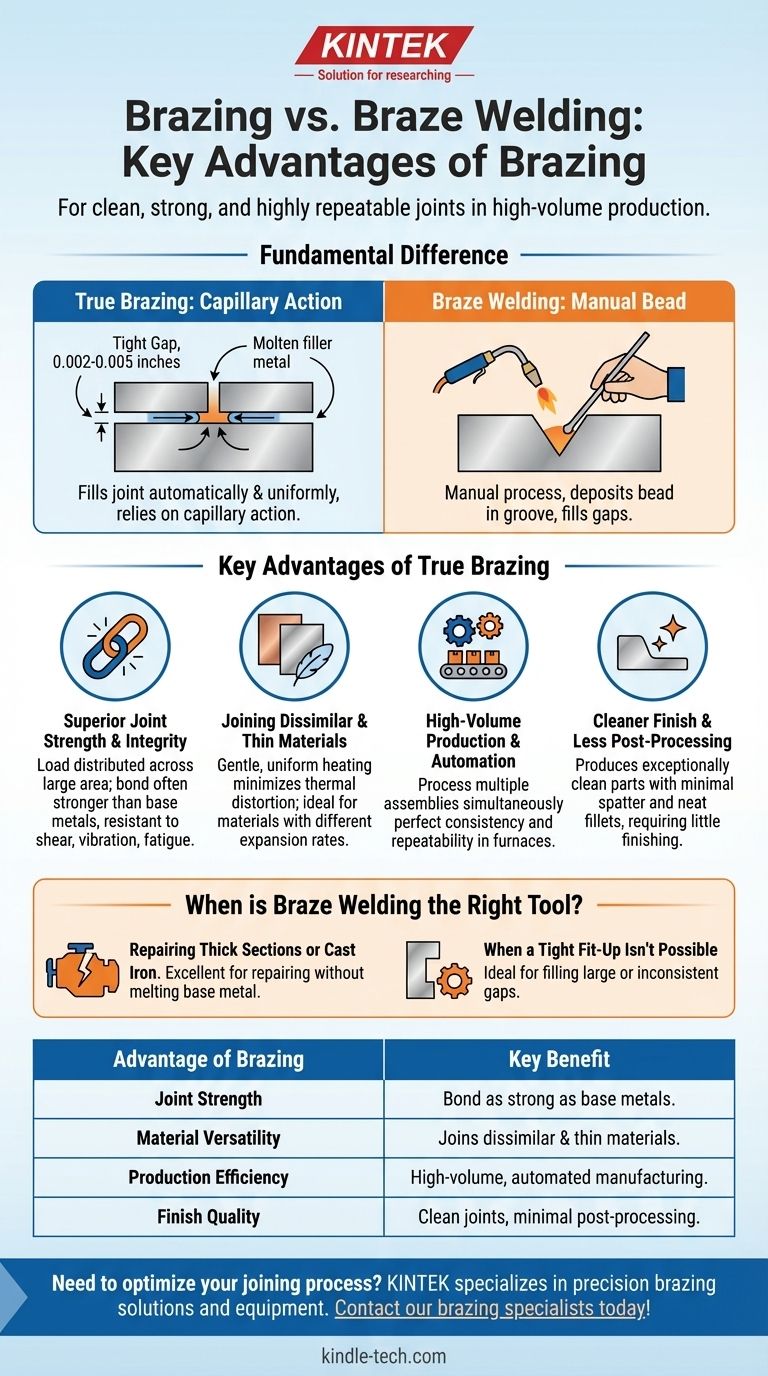

La diferencia fundamental radica en el método de aplicación. La soldadura fuerte verdadera (brazing) se basa en la acción capilar para llenar una junta ajustada y uniforme automáticamente, mientras que la soldadura por capilaridad (braze welding) es un proceso manual que deposita un cordón de metal de aporte en una ranura o filete, muy parecido a la soldadura tradicional. Esta distinción central dicta las fortalezas y los casos de uso ideales para cada proceso.

¿Cuál es la diferencia fundamental?

Para comprender las ventajas, primero debemos ser precisos con la terminología. Si bien ambos procesos utilizan un metal de aporte y no funden los materiales base, la forma en que forman la junta es completamente diferente.

Soldadura Fuerte (Brazing): El poder de la acción capilar

La soldadura fuerte verdadera es un proceso definido por la acción capilar. Las piezas a unir se diseñan con un espacio muy pequeño y específico entre ellas (típicamente de 0.002 a 0.005 pulgadas).

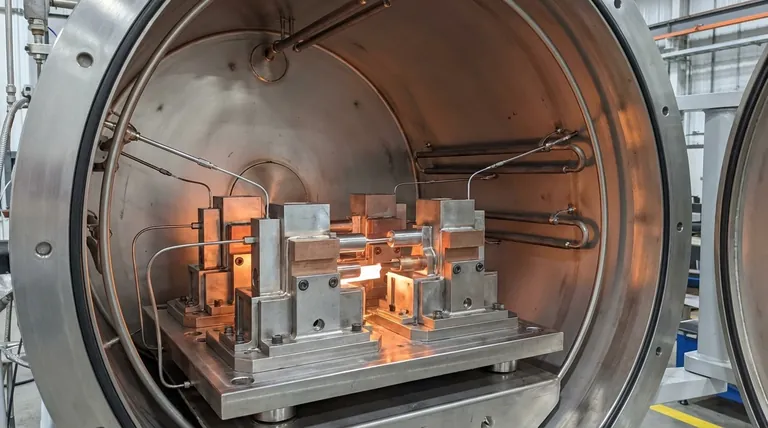

Cuando se calienta, el metal de aporte fundido es atraído hacia este espacio, llenando completa y uniformemente el espacio entre las dos superficies. Esto a menudo ocurre en un entorno controlado como un horno, lo que garantiza un calentamiento uniforme y un acabado limpio y sin fundente.

Soldadura por Capilaridad (Braze Welding): Construyendo un cordón

La soldadura por capilaridad, por el contrario, no utiliza la acción capilar. Funciona de manera mucho más parecida a la soldadura por arco o gas tradicional.

El calor se aplica localmente con un soplete, y el metal de aporte (a menudo una varilla de bronce) se deposita manualmente para formar un filete o cordón en una ranura o en la unión de las dos piezas. Se utiliza para rellenar huecos, crear superficies o unir piezas que no tienen un diseño de junta ajustada.

Ventajas clave de la soldadura fuerte verdadera (Brazing)

La dependencia de la acción capilar le da a la soldadura fuerte varias ventajas distintas sobre la deposición manual de cordones de la soldadura por capilaridad.

Resistencia e integridad superior de la junta

Debido a que la acción capilar atrae el metal de aporte hacia toda la interfaz de la junta, la unión resultante es increíblemente fuerte y libre de vacíos. La carga se distribuye en un área de superficie grande, no solo en un filete localizado.

Esto crea una junta que a menudo es más fuerte que los metales base mismos, con una excelente resistencia al corte, la vibración y la fatiga.

Unión de materiales disímiles y delgados

La soldadura fuerte generalmente implica calentar todo el ensamblaje de manera uniforme en un horno. Este calentamiento suave y controlado minimiza el riesgo de choque térmico o distorsión, lo cual es fundamental al unir metales con diferentes tasas de expansión (por ejemplo, cobre con acero) o al trabajar con componentes de pared delgada.

El calor localizado y de alta intensidad de la soldadura por capilaridad puede deformar fácilmente las secciones delgadas o crear tensión en las uniones de metales disímiles.

Producción de gran volumen y automatización

La soldadura fuerte en horno es excepcionalmente adecuada para la automatización y la fabricación de gran volumen. Múltiples ensamblajes, incluso complejos con muchas juntas, se pueden procesar simultáneamente con una consistencia y repetibilidad perfectas.

La soldadura por capilaridad es un proceso manual y que requiere mucha mano de obra, inherentemente más lento y sujeto a variación de operador a operador.

Acabado más limpio y menos postprocesamiento

La soldadura fuerte, especialmente la soldadura fuerte al vacío, produce una pieza excepcionalmente limpia que requiere poco o ningún postprocesamiento. No hay salpicaduras, y el metal de aporte forma un filete pequeño y ordenado.

La soldadura por capilaridad deja un cordón grande y visible que a menudo requiere rectificado u otras operaciones de acabado para cumplir con los requisitos estéticos o dimensionales.

¿Cuándo es la soldadura por capilaridad (Braze Welding) la herramienta adecuada?

La objetividad requiere reconocer que la soldadura por capilaridad no es un proceso inferior, sino una herramienta diferente para trabajos diferentes. Su naturaleza manual y de relleno de huecos la convierte en la opción superior en escenarios específicos.

Para reparar secciones gruesas o hierro fundido

La soldadura por capilaridad sobresale en la reparación de materiales gruesos o fundiciones agrietadas. Es una forma efectiva de rellenar una ranura preparada en una pieza dañada sin tener que fundir el metal base, lo cual es particularmente importante para materiales difíciles de soldar como el hierro fundido.

Cuando no es posible un ajuste apretado

La dependencia de la acción capilar de la soldadura fuerte exige una junta diseñada con precisión y de ajuste apretado. Si está uniendo piezas con huecos grandes o inconsistentes, la soldadura por capilaridad es la única opción viable entre las dos, ya que está diseñada específicamente para llenar esos huecos.

Tomar la decisión correcta para su objetivo

En última instancia, la elección correcta depende totalmente del diseño, el material y el volumen de producción de su aplicación.

- Si su enfoque principal es la producción de gran volumen con juntas fuertes y repetibles: La soldadura fuerte verdadera es la opción definitiva por sus capacidades de automatización y la integridad superior de la junta.

- Si su enfoque principal es unir metales disímiles o componentes de pared delgada: La soldadura fuerte proporciona el calentamiento suave y uniforme necesario para prevenir la distorsión y el estrés.

- Si su enfoque principal es la reparación manual o la unión de piezas con un ajuste deficiente: La soldadura por capilaridad es la herramienta apropiada para rellenar huecos grandes e inconsistentes.

Elegir el proceso correcto comienza con comprender que la soldadura fuerte (brazing) y la soldadura por capilaridad (braze welding) resuelven dos problemas de ingeniería fundamentalmente diferentes.

Tabla de resumen:

| Ventaja de la soldadura fuerte (Brazing) | Beneficio clave |

|---|---|

| Resistencia de la junta | La acción capilar crea una unión tan fuerte como los metales base. |

| Versatilidad de materiales | Excelente para unir metales disímiles y secciones delgadas. |

| Eficiencia de producción | Ideal para fabricación automatizada de gran volumen. |

| Calidad del acabado | Produce juntas limpias con un postprocesamiento mínimo. |

¿Necesita optimizar su proceso de unión para obtener resistencia, velocidad y calidad?

KINTEK se especializa en soluciones y equipos de soldadura fuerte de precisión para laboratorios y fabricantes. Nuestra experiencia garantiza que sus ensamblajes cumplan con los más altos estándares de integridad y rendimiento.

¡Contacte hoy a nuestros especialistas en soldadura fuerte para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cómo afectan los hornos de alta temperatura al rendimiento del bioaceite? Optimice la pirólisis con control de precisión

- ¿Cuál es la importancia de un horno de secado por aire forzado de alta precisión para el carbón activado? Garantizar la integridad del catalizador

- ¿Cuáles son los métodos aceptables de detección de fugas? Asegure la integridad de su sistema con el método correcto

- ¿Cuál es el propósito de usar un horno de sinterización a alta temperatura para el post-tratamiento térmico de NASICON? Mejorar la conductividad iónica

- ¿Por qué se recomienda un horno de secado al vacío de laboratorio para los residuos de paja de arroz? Proteja la integridad de su biomasa

- ¿Cómo facilita un horno de sinterización de alta temperatura la creación de estructuras de celda abierta? Domina el Proceso SEP

- ¿Cuál es la función de los hornos de alto vacío para Inconel 718? Logre la máxima resistencia de superaleación a través de la microingeniería

- ¿Qué es el vacío a baja temperatura? Una guía para el procesamiento térmico de precisión y sin óxidos