Las principales ventajas de la Deposición Química de Vapor (CVD) para la síntesis de nanomateriales son su control excepcional sobre las propiedades del producto final, su capacidad para producir materiales de muy alta pureza y calidad, y su versatilidad para depositar una amplia gama de sustancias sobre superficies complejas. Esto la convierte en una de las técnicas más efectivas y comúnmente empleadas para crear nanomateriales avanzados como el grafeno y películas delgadas de alto rendimiento.

En esencia, la Deposición Química de Vapor debe entenderse no solo como un método de recubrimiento, sino como una herramienta de ingeniería de precisión a nivel atómico y molecular. Proporciona el control necesario para construir nanomateriales desde cero con propiedades específicas, predecibles y superiores.

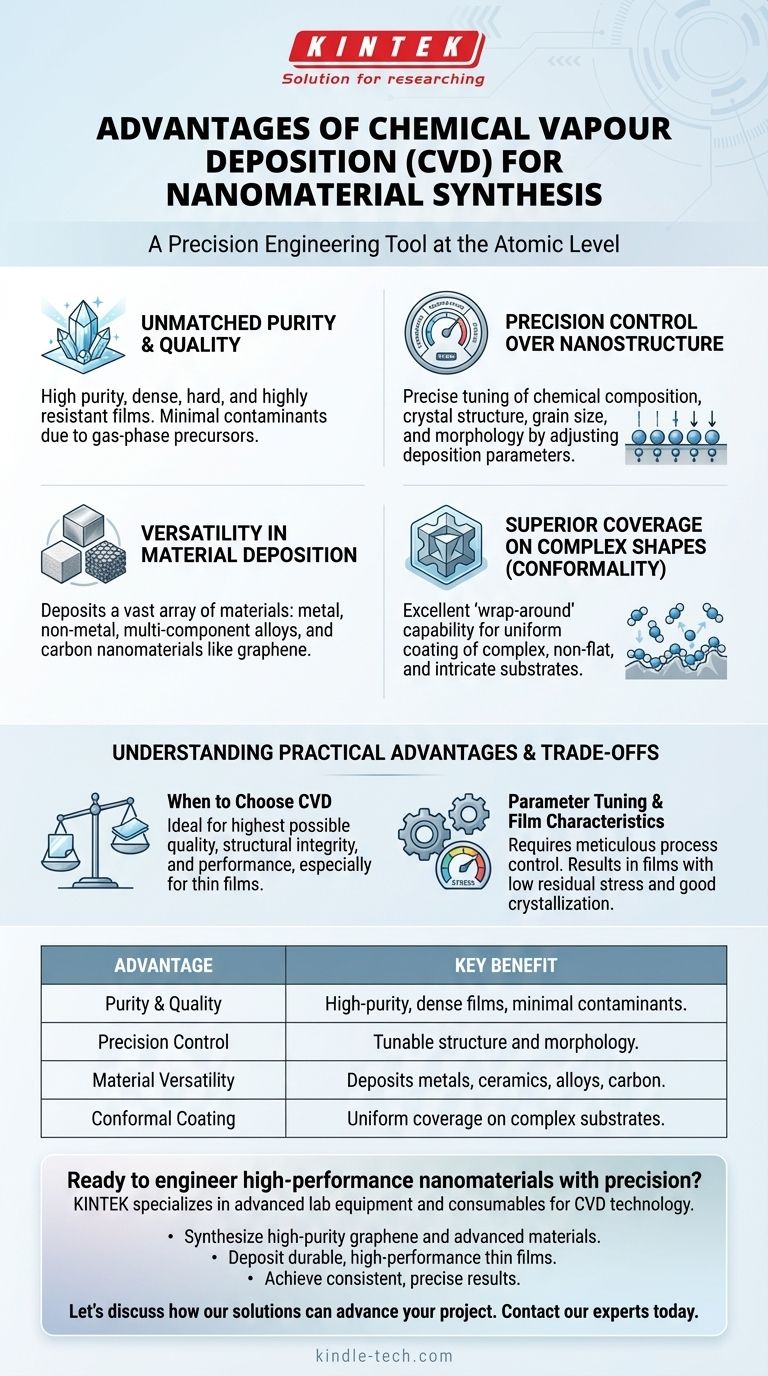

Por qué la CVD sobresale en la síntesis de nanomateriales

La Deposición Química de Vapor es un proceso en el que un sustrato se expone a uno o más precursores volátiles, que reaccionan o se descomponen en la superficie del sustrato para producir el depósito deseado. Este enfoque de abajo hacia arriba es lo que le da una ventaja distintiva en el dominio de la nanoescala.

Pureza y calidad inigualables

El proceso produce inherentemente materiales de muy alta pureza porque los precursores se introducen como gases, minimizando los contaminantes comunes en los métodos químicos húmedos.

Esto da como resultado películas densas, duras y altamente resistentes al daño. El entorno de deposición controlado asegura un producto final superior.

Control de precisión sobre la nanoestructura

La CVD ofrece un control inigualable sobre el material final ajustando cuidadosamente parámetros clave de deposición como la temperatura, la presión y los caudales de gas.

Esto permite la sintonización precisa de la composición química, la estructura cristalina, el tamaño de grano y la morfología del material, que son los factores que definen la función de un nanomaterial.

Versatilidad en la deposición de materiales

La técnica no se limita a una clase estrecha de sustancias. Se puede utilizar para depositar una vasta gama de materiales.

Esto incluye películas metálicas, películas no metálicas, aleaciones multicomponente y capas cerámicas o compuestas complejas. Su uso en la síntesis de nanomateriales de carbono, incluido el grafeno, es particularmente notable.

Cobertura superior en formas complejas

Una de las características destacadas de la CVD es su excelente capacidad de "envoltura", también conocida como conformabilidad.

Debido a que la deposición ocurre desde una fase gaseosa, el proceso puede recubrir uniformemente sustratos complejos, no planos y de formas intrincadas, lo cual es un desafío significativo para muchas otras técnicas de deposición.

Comprendiendo las ventajas prácticas y las compensaciones

Si bien la calidad del producto es primordial, los aspectos prácticos de la CVD también contribuyen a su adopción generalizada. Sin embargo, es crucial comprender dónde encaja en el panorama de la síntesis de nanomateriales.

Cuándo elegir la CVD sobre otros métodos

Las técnicas tradicionales como los métodos hidrotermales y sol-gel son efectivas para ciertas aplicaciones. Sin embargo, la CVD es la opción preferida cuando el objetivo principal es la máxima calidad posible y el control estructural.

Mientras que otros métodos pueden ser más simples para la síntesis de polvo a granel, la CVD sobresale en la creación de películas delgadas y recubrimientos de alto rendimiento donde la pureza y la integridad estructural no son negociables.

La importancia de la sintonización de parámetros

Las ventajas significativas de la CVD no son automáticas. Son el resultado directo de un control meticuloso del proceso.

Lograr el resultado deseado requiere experiencia en la sintonización de los parámetros de deposición. Esta compensación entre control y complejidad es fundamental para el proceso de CVD.

Características favorables de la película

Las películas resultantes a menudo exhiben baja tensión residual y buena cristalización. Estas son propiedades críticas para asegurar la estabilidad y el rendimiento del material en su aplicación final, especialmente en electrónica y óptica.

Tomando la decisión correcta para su objetivo

La selección de un método de síntesis depende completamente de la aplicación prevista y de las propiedades requeridas del nanomaterial.

- Si su enfoque principal es la máxima pureza y rendimiento del material: la CVD es la opción ideal para crear películas densas, altamente puras y cristalinas con dureza y resistencia superiores.

- Si su enfoque principal es la ingeniería estructural precisa a nanoescala: la CVD ofrece un control inigualable sobre la morfología, el tamaño de grano y la composición simplemente ajustando los parámetros del proceso.

- Si su enfoque principal es el recubrimiento de sustratos complejos o 3D: la excelente cobertura conformacional de la CVD asegura una deposición uniforme y de alta calidad incluso en las superficies más intrincadas.

En última instancia, la Deposición Química de Vapor es una técnica fundamental que transforma precursores gaseosos en materiales sólidos de alto valor y diseñados con precisión.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Pureza y calidad | Películas de alta pureza, densas y duras con contaminantes mínimos. |

| Control de precisión | Composición química, estructura cristalina y morfología ajustables. |

| Versatilidad de materiales | Deposita metales, cerámicas, aleaciones y nanomateriales de carbono como el grafeno. |

| Recubrimiento conformacional | Cobertura uniforme en sustratos complejos, 3D y no planos. |

¿Listo para diseñar nanomateriales de alto rendimiento con precisión?

La Deposición Química de Vapor (CVD) es la clave para lograr una pureza de material superior, un control estructural exacto y recubrimientos uniformes en componentes complejos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades específicas de investigación y producción.

Nuestra experiencia en tecnología CVD puede ayudarle a:

- Sintetizar grafeno de alta pureza y otros nanomateriales avanzados.

- Depositar películas delgadas duraderas y de alto rendimiento para electrónica y óptica.

- Lograr resultados consistentes y repetibles con un control preciso del proceso.

Permítanos discutir cómo nuestras soluciones pueden avanzar su proyecto. Contacte a nuestros expertos hoy para una consulta personalizada.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos