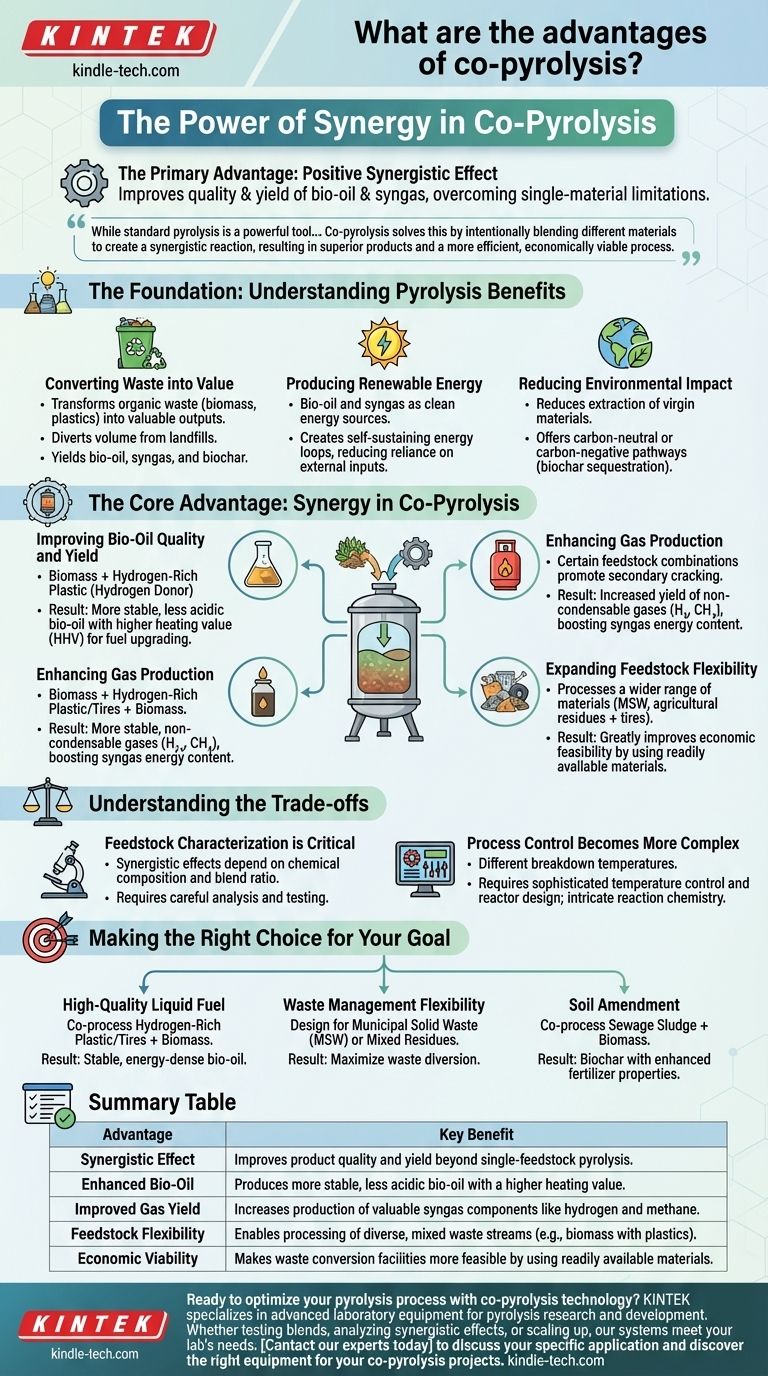

La principal ventaja de la copirólisis es el efecto sinérgico positivo que se produce al procesar múltiples y diferentes materias primas juntas. Esta interacción mejora la calidad y el rendimiento de productos valiosos como el bioaceite y el gas de síntesis, al tiempo que supera las limitaciones de la pirólisis de un solo tipo de material. Toma los beneficios inherentes de la pirólisis (convertir residuos en energía) y los mejora estratégicamente.

Si bien la pirólisis estándar es una herramienta poderosa para convertir residuos en valor, su producción puede ser inconsistente o de baja calidad. La copirólisis resuelve esto mezclando intencionalmente diferentes materiales para crear una reacción sinérgica, lo que da como resultado productos superiores y un proceso más eficiente y económicamente viable.

La base: comprensión de los beneficios de la pirólisis

Antes de detallar las ventajas específicas de la copirólisis, es esencial comprender el valor de la pirólisis en sí. Este proceso de descomposición térmica constituye la base de la técnica mejorada de copirólisis.

Conversión de residuos en valor

La pirólisis transforma materiales de desecho orgánicos, como residuos agrícolas, residuos de madera y plásticos, en productos valiosos. Esto desvía un volumen significativo de los vertederos.

El proceso produce combustibles líquidos de alta densidad energética (bioaceite), gases combustibles (gas de síntesis) y un material sólido rico en carbono (biocarbón).

Producción de energía renovable

El bioaceite y el gas de síntesis producidos pueden utilizarse como fuentes de energía limpia, proporcionando una alternativa renovable a los combustibles fósiles.

Esto crea un ciclo energético autosostenible en el que el proceso a menudo puede autoabastecerse, reduciendo la dependencia de insumos energéticos externos.

Reducción del impacto ambiental

Al utilizar los flujos de residuos, la pirólisis reduce la necesidad de extraer materias primas vírgenes.

Ofrece una vía neutra en carbono para la producción de energía e incluso puede ser negativa en carbono mediante el secuestro de carbono en biocarbón estable, lo que ayuda a reducir las emisiones de gases de efecto invernadero.

La ventaja principal: la sinergia en la copirólisis

La copirólisis no se trata solo de procesar dos cosas a la vez; se trata de cómo una materia prima mejora la descomposición de la otra. La aplicación más común y eficaz es la copirólisis de biomasa con otros materiales como plásticos o lodos.

Mejora de la calidad y el rendimiento del bioaceite

La biomasa por sí sola produce un bioaceite que a menudo es ácido, inestable y tiene un alto contenido de oxígeno, lo que reduce su valor energético.

Los plásticos, por otro lado, son ricos en hidrógeno. Cuando se copirolizan con biomasa, el hidrógeno del plástico puede actuar como un donante de hidrógeno, lo que lleva a reacciones de desoxigenación.

Esta sinergia da como resultado un bioaceite más estable, menos ácido y con un mayor poder calorífico (HHV), lo que lo convierte en un candidato mucho mejor para su mejora a combustible de transporte.

Mejora de la producción de gas

Ciertas combinaciones de materias primas pueden promover reacciones de craqueo secundario durante la copirólisis.

Esto puede aumentar el rendimiento de gases no condensables valiosos en la fracción de gas de síntesis, como hidrógeno y metano, lo que aumenta su contenido energético general.

Ampliación de la flexibilidad de la materia prima

Muchas instalaciones están limitadas por la disponibilidad de un único tipo de residuo consistente.

La copirólisis permite el procesamiento de una gama mucho más amplia y realista de materiales disponibles, como residuos sólidos municipales mixtos o residuos agrícolas combinados con neumáticos de desecho. Esto mejora en gran medida la viabilidad económica de una instalación.

Comprensión de las compensaciones

Si bien es poderosa, la copirólisis introduce complejidades que no están presentes al procesar una sola materia prima uniforme.

La caracterización de la materia prima es fundamental

Los efectos sinérgicos dependen en gran medida de la composición química de las materias primas y su proporción de mezcla.

Lograr resultados óptimos requiere un análisis y pruebas cuidadosos para encontrar la receta correcta. Una mezcla inadecuada puede producir malos resultados o incluso introducir contaminantes no deseados.

El control del proceso se vuelve más complejo

Diferentes materiales se descomponen a diferentes temperaturas y velocidades. La gestión de una materia prima mezclada requiere un control de temperatura y un diseño de reactor más sofisticados.

La química de la reacción es más intrincada, lo que dificulta predecir la composición exacta de los productos finales sin datos empíricos.

Tomar la decisión correcta para su objetivo

La estrategia de copirólisis ideal depende completamente del resultado deseado.

- Si su objetivo principal es un combustible líquido de alta calidad: Coprocese un material rico en hidrógeno como plástico o neumáticos de desecho con biomasa para producir un bioaceite más estable y denso en energía.

- Si su objetivo principal es la flexibilidad en la gestión de residuos: Diseñe el proceso para manejar insumos variables como residuos sólidos municipales (RSU) o residuos agrícolas mixtos para maximizar el desvío de residuos.

- Si su objetivo principal es la mejora del suelo: Coprocese biomasa con materiales ricos en nutrientes como lodos de depuradora para crear un biocarbón con propiedades fertilizantes mejoradas.

En última instancia, la copirólisis eleva una tecnología probada al convertir la variabilidad de la materia prima de un desafío en una ventaja estratégica.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Efecto sinérgico | Mejora la calidad y el rendimiento del producto más allá de la pirólisis de una sola materia prima. |

| Bioaceite mejorado | Produce un bioaceite más estable, menos ácido y con un mayor poder calorífico. |

| Mejora del rendimiento de gas | Aumenta la producción de componentes valiosos del gas de síntesis como el hidrógeno y el metano. |

| Flexibilidad de la materia prima | Permite el procesamiento de flujos de residuos diversos y mixtos (por ejemplo, biomasa con plásticos). |

| Viabilidad económica | Hace que las instalaciones de conversión de residuos sean más viables al utilizar materiales fácilmente disponibles. |

¿Listo para optimizar su proceso de pirólisis con tecnología de copirólisis?

KINTEK se especializa en equipos de laboratorio avanzados para la investigación y el desarrollo de la pirólisis. Ya sea que esté probando mezclas de materias primas, analizando efectos sinérgicos o ampliando su proceso, nuestros sistemas precisos y confiables están diseñados para satisfacer las necesidades de su laboratorio.

Permítanos ayudarle a lograr resultados superiores en la conversión de residuos en energía. Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y descubrir el equipo adecuado para sus proyectos de copirólisis.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Es la pirólisis lo mismo que el reciclaje químico? Desentrañando las diferencias clave en el reciclaje de plásticos

- ¿Es la pirólisis destructiva? Desbloqueando el valor de los residuos a través de la transformación térmica controlada

- ¿Qué es una planta de pirólisis de biomasa? Convierta los residuos en energía renovable y biocarbón

- ¿Es efectiva la pirólisis de plásticos? Una mirada equilibrada a la conversión de residuos en recursos

- ¿Cuál es el uso del producto de pirólisis? Convierta los residuos en combustible, biocarbón y gas de síntesis

- ¿Cuál es el principio de funcionamiento del horno rotatorio? Lograr un procesamiento térmico continuo y uniforme

- ¿Cuál es el calor requerido para la pirólisis? Dominando la entrada de energía para obtener biochar, bioaceite o gas de síntesis óptimos

- ¿Cuáles son las ventajas de la pirólisis de biomasa líquida? Convierta los residuos en energía renovable y sumideros de carbono