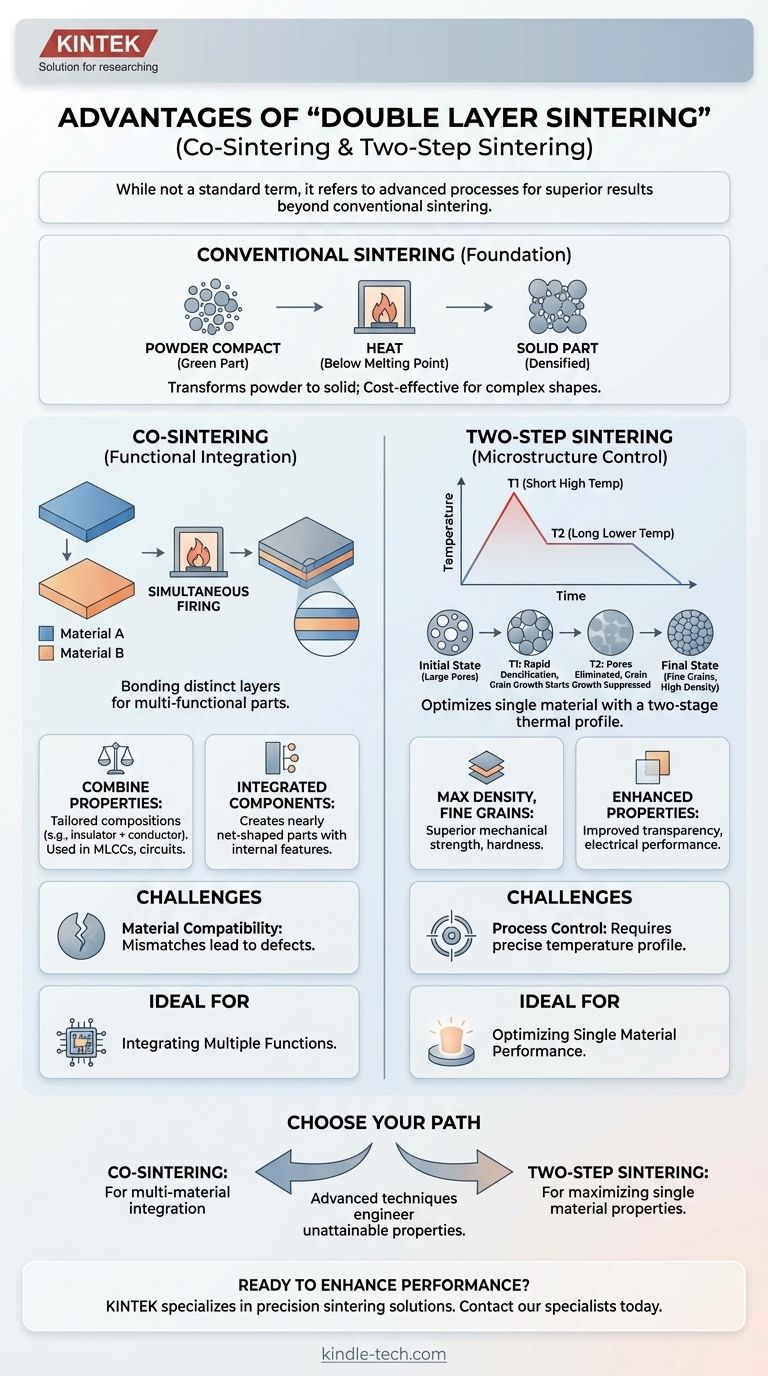

Aunque el término "sinterización de doble capa" no es estándar, la mayoría de las veces se refiere a uno de dos procesos de fabricación avanzados: la sinterización conjunta (co-sintering) o la sinterización en dos pasos (two-step sintering). La sinterización conjunta implica unir dos capas de material distintas para crear un componente funcionalmente integrado, mientras que la sinterización en dos pasos utiliza un perfil de temperatura específico para lograr una densidad y microestructura superiores en un solo material. La principal ventaja de estas técnicas es la capacidad de combinar propiedades de materiales dispares o de mejorar el rendimiento de un solo material más allá de lo que puede lograr la sinterización convencional.

Estos métodos de sinterización avanzados van más allá de la creación de piezas monolíticas simples. Su ventaja principal es permitir la integración de múltiples funciones en un solo componente o la creación de materiales excepcionalmente densos y de grano fino con propiedades mecánicas y físicas superiores.

Fundamentos de la Sinterización: Del Polvo a la Pieza

Antes de explorar las técnicas de capas, es esencial comprender la sinterización convencional. Este es un proceso térmico que transforma un polvo compactado en una masa sólida y coherente sin fundirlo.

El Mecanismo de Sinterización

La sinterización funciona calentando una "pieza verde" (polvo compactado) a una temperatura alta por debajo de su punto de fusión. Este calor activa la difusión, haciendo que las partículas de polvo se unan en sus puntos de contacto.

Estos "cuellos de sinterización" crecen con el tiempo, reduciendo gradualmente el espacio vacío, o porosidad, entre las partículas. Este proceso densifica el material, mejorando significativamente sus propiedades.

Beneficios Generales de la Sinterización

El proceso es valorado en todas las industrias por varias razones clave. Permite la producción en masa rentable de componentes con geometrías complejas y no mecanizables.

La sinterización también permite la creación de piezas a partir de materiales con puntos de fusión extremadamente altos y ofrece un control preciso sobre la pureza, uniformidad y resistencia del material final.

Interpretación 1: Sinterización Conjunta para Integración Funcional

La interpretación más común de "sinterización de doble capa" es la sinterización conjunta, donde dos o más capas de material diferentes se sinterizan simultáneamente para formar un único componente laminado.

¿Qué es la Sinterización Conjunta?

Esta técnica implica apilar capas de diferentes materiales en estado verde, por ejemplo, un aislante cerámico y un conductor metálico, y cocerlos juntos. El objetivo es crear un dispositivo multifuncional en un único y eficiente paso de proceso.

Ventaja Clave: Combinación de Propiedades de Materiales

El principal beneficio de la sinterización conjunta es su capacidad para crear una pieza con composiciones de material adaptadas. Puede diseñar un componente que sea a la vez estructuralmente de soporte y eléctricamente conductor, o uno que tenga una capa magnética y un sustrato no magnético.

Esto es fundamental para la electrónica moderna, como en la fabricación de Condensadores Cerámicos Multicapa (MLCC) y paquetes de circuitos complejos.

Ventaja Clave: Creación de Componentes Integrados de Forma Casi Neta

Al construir un componente capa por capa antes de la cocción, la sinterización conjunta puede producir objetos intrincados, de forma casi neta, con características internas. Esto es inestimable para crear dispositivos integrados con canales incrustados o vías conductoras que serían imposibles de fabricar de otra manera.

Interpretación 2: Sinterización en Dos Pasos para el Control de la Microestructura

Una segunda interpretación, más técnica, es la sinterización en dos pasos. Esto no se trata de múltiples capas de material, sino de un perfil de temperatura de dos etapas utilizado para optimizar las propiedades finales de un solo material.

¿Qué es la Sinterización en Dos Pasos?

En este proceso, la pieza se calienta primero a una temperatura alta durante un tiempo muy corto. Luego se enfría rápidamente a una temperatura ligeramente inferior y se mantiene allí durante un período prolongado.

Ventaja Clave: Maximizar la Densidad mientras se Suprime el Crecimiento de Grano

La principal ventaja es lograr una densidad casi total manteniendo el tamaño de grano del material extremadamente pequeño. La sinterización convencional a menudo provoca que los granos crezcan a medida que la pieza se densifica, lo que puede comprometer la resistencia mecánica.

La sinterización en dos pasos separa el proceso de densificación del proceso de crecimiento de grano. La permanencia a menor temperatura permite eliminar los poros sin dar tiempo y energía a los granos para que se vuelvan más gruesos, lo que da como resultado una microestructura de grano fino y alta densidad.

Ventaja Clave: Propiedades Mecánicas y Funcionales Mejoradas

Una microestructura de grano fino se traduce directamente en un rendimiento superior del material. Esto incluye una resistencia, dureza y durabilidad significativamente mejoradas.

Para ciertos materiales, como las cerámicas transparentes, minimizar el tamaño del grano y eliminar la porosidad es fundamental para lograr una alta transparencia y otras propiedades ópticas o eléctricas deseables.

Comprensión de las Compensaciones

Aunque son potentes, estas técnicas avanzadas introducen complejidades que no están presentes en la sinterización convencional.

El Desafío de la Sinterización Conjunta: Compatibilidad de Materiales

La sinterización conjunta exitosa de diferentes materiales requiere que sean altamente compatibles. Las discrepancias en las tasas de contracción, los coeficientes de expansión térmica o la reactividad química pueden provocar deformaciones, grietas (delaminación) u otros defectos, haciendo que la pieza no sea útil.

El Desafío de la Sinterización en Dos Pasos: Control del Proceso

Este método exige un control extremadamente preciso del perfil de temperatura del horno. Si la temperatura alta inicial se mantiene durante demasiado tiempo, o si la temperatura de mantenimiento inferior es incorrecta, se puede fallar en lograr la densidad total o terminar con un crecimiento de grano no deseado.

Cómo Aplicarlo a Su Proyecto

Su elección depende completamente de su objetivo final, ya que estas técnicas resuelven diferentes problemas.

- Si su enfoque principal es integrar múltiples funciones (p. ej., circuitos electrónicos, sensores): La sinterización conjunta es el enfoque correcto para crear un componente multicapa y multimaterial.

- Si su enfoque principal es maximizar el rendimiento de un solo material (p. ej., resistencia, transparencia): La sinterización en dos pasos es el método superior para lograr una microestructura óptima.

- Si su enfoque principal es la producción rentable de una pieza estándar: La sinterización convencional de un solo paso sigue siendo el método más sencillo y fiable.

En última instancia, estas técnicas avanzadas de sinterización le permiten diseñar materiales y componentes con propiedades y funciones que son simplemente inalcanzables mediante métodos convencionales.

Tabla Resumen:

| Técnica | Objetivo Principal | Ventaja Clave | Ideal Para |

|---|---|---|---|

| Sinterización Conjunta | Unir capas de diferentes materiales | Integración funcional de propiedades dispares | Cerámicas multicapa, circuitos integrados, sensores |

| Sinterización en Dos Pasos | Optimizar propiedades de un solo material | Máxima densidad con mínimo crecimiento de grano | Cerámicas de alta resistencia, materiales transparentes, componentes de grano fino |

¿Listo para mejorar el rendimiento de su material con soluciones de sinterización avanzadas? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para aplicaciones de sinterización. Ya sea que esté desarrollando componentes multifuncionales con sinterización conjunta u optimizando propiedades del material con sinterización en dos pasos, nuestra experiencia y productos pueden ayudarle a lograr resultados superiores. Contacte hoy mismo con nuestros especialistas en sinterización para discutir sus necesidades específicas de laboratorio y descubrir cómo KINTEK puede apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados