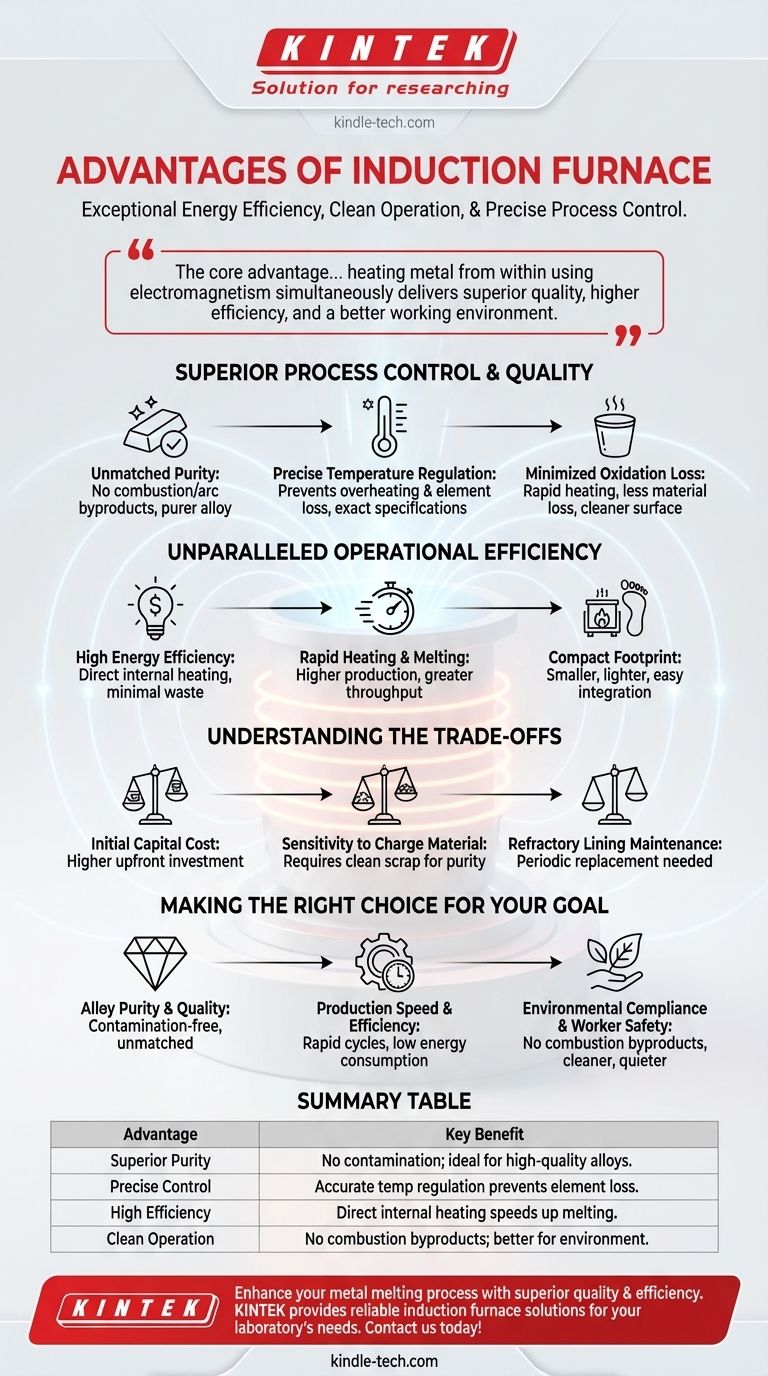

En resumen, las principales ventajas de un horno de inducción son su excepcional eficiencia energética, su operación limpia y el control preciso del proceso. A diferencia de los hornos tradicionales que dependen de la quema de combustible o arcos eléctricos, un horno de inducción utiliza un campo electromagnético para generar calor directamente dentro del propio metal, lo que resulta en un proceso de fusión más rápido, limpio y controlable.

La ventaja central de la tecnología de inducción no es solo una característica, sino cómo su principio fundamental —calentar el metal desde dentro usando electromagnetismo— ofrece simultáneamente una calidad superior, mayor eficiencia y un mejor ambiente de trabajo.

Control de Proceso y Calidad Superiores

El principal motor para adoptar un horno de inducción es a menudo la búsqueda de metal de mayor calidad. El método de calentamiento previene directamente problemas comunes encontrados en otros tipos de hornos.

Pureza Inigualable

Dado que un horno de inducción no utiliza combustión ni un arco eléctrico, no hay subproductos como gas o carbono que puedan introducirse en la masa fundida.

El calor se genera dentro del material de carga, eliminando el contacto con elementos calefactores externos. Esto es fundamental para aplicaciones donde incluso una contaminación menor es inaceptable, lo que resulta en una aleación final más pura.

Regulación Precisa de la Temperatura

La potencia suministrada a la bobina de inducción se puede controlar con extrema precisión. Esto permite una regulación precisa de la temperatura del metal.

Este nivel de control es esencial para prevenir el sobrecalentamiento y la pérdida de elementos de aleación valiosos y volátiles, asegurando que la composición química final del metal cumpla con especificaciones exactas.

Pérdida Mínima por Oxidación

El calentamiento por inducción es increíblemente rápido, lo que reduce significativamente el tiempo que el metal fundido está expuesto a la atmósfera.

Este proceso rápido, combinado con un control preciso de la temperatura, minimiza la oxidación y la descarburación. El resultado es una menor pérdida de material (cascarilla) y menores costos para los troqueles de forja, ya que la superficie del metal está más limpia.

Eficiencia Operacional Incomparable

Los hornos de inducción están diseñados para maximizar el rendimiento y minimizar el desperdicio, impactando directamente en los resultados finales de cualquier operación de fusión.

Alta Eficiencia Energética

El calor se genera directamente dentro del metal que se está fundiendo. Esto significa que muy poca energía se desperdicia calentando las paredes del horno o el ambiente circundante.

Este método es mucho más eficiente energéticamente que los hornos de combustión, donde una parte significativa del calor se pierde a través de los gases de escape y la radiación general.

Calentamiento y Fusión Rápidos

La transferencia directa de energía permite ciclos de fusión y calentamiento excepcionalmente rápidos.

Esta velocidad se traduce directamente en una mayor eficiencia de producción y un mayor rendimiento, permitiendo a las fundiciones procesar más material en menos tiempo.

Huella Compacta

En comparación con otros tipos de hornos con capacidad similar, los hornos de inducción suelen ser más pequeños y ligeros. Esto facilita su integración en instalaciones existentes y ofrece mayor flexibilidad para el diseño de la distribución de la planta.

Comprender las Compensaciones

Aunque son muy ventajosos, los hornos de inducción no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Costo de Capital Inicial

La tecnología detrás de los hornos de inducción, incluida la fuente de alimentación y las bobinas de cobre refrigeradas por agua, generalmente resulta en una inversión inicial más alta en comparación con los hornos de combustión más simples.

Sensibilidad al Material de Carga

El proceso en sí no refina el metal. Cualquier contaminante en el material de chatarra, como aceite, pintura u óxido excesivo, se introducirá en la masa fundida. Lograr la máxima pureza requiere el uso de material de carga limpio y bien clasificado.

Mantenimiento del Revestimiento Refractario

El crisol o revestimiento refractario que contiene el metal fundido está sujeto a un intenso estrés térmico y electromagnético. Este revestimiento se desgasta con el tiempo y requiere un monitoreo regular y un reemplazo periódico, lo cual es un costo operativo clave.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el horno adecuado depende completamente de sus prioridades operativas.

- Si su enfoque principal es la pureza y calidad de la aleación: El ambiente libre de contaminación y controlado con precisión de un horno de inducción es inigualable.

- Si su enfoque principal es la velocidad de producción y la eficiencia energética: Los ciclos de calentamiento rápidos y el bajo consumo de energía ofrecen ventajas significativas para las fundiciones de alto rendimiento.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad del trabajador: La ausencia de subproductos de combustión y un entorno operativo más limpio y silencioso hacen de la inducción una opción superior.

En última instancia, el horno de inducción proporciona una solución moderna e integrada que sobresale en el equilibrio entre la calidad metalúrgica y la responsabilidad operativa y ambiental.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Pureza Superior | Sin contaminación por combustión o arcos; ideal para aleaciones de alta calidad. |

| Control Preciso | La regulación precisa de la temperatura previene la pérdida de elementos volátiles. |

| Alta Eficiencia | El calentamiento interno directo minimiza el desperdicio de energía y acelera la fusión. |

| Operación Limpia | Sin subproductos de combustión; mejor para el medio ambiente y la seguridad del trabajador. |

¿Listo para mejorar su proceso de fusión de metales con calidad y eficiencia superiores?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando soluciones de hornos de inducción confiables adaptadas a las necesidades de su laboratorio. Nuestra experiencia garantiza que logre un control preciso de la temperatura, fusiones de alta pureza y ahorros significativos de energía.

Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden optimizar sus operaciones y ofrecer la calidad metalúrgica que exige su investigación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la importancia de un horno de fusión por inducción en la preparación de aleaciones TiNi? Maestría en Precisión y Superelasticidad

- ¿Para qué se utiliza el horno de inducción? Lograr una fusión y tratamiento térmico de metales rápidos y limpios

- ¿Cuál es el factor de potencia de un horno de inducción tipo núcleo? Descubra la alta eficiencia para su laboratorio

- ¿Cuál es el papel de un sistema de calentamiento por inducción de alta frecuencia en las pruebas de combustible nuclear? Mejora la seguridad con la simulación LOCA

- ¿Cómo puedo aumentar la eficiencia de mi horno de inducción? Una guía integral para reducir costos y aumentar la producción

- ¿Cuál es la función de un horno de fusión por inducción en la preparación de aleaciones FeCrAl? Garantizar precisión y pureza

- ¿Por qué se prefiere un calentador de inducción de alta frecuencia a un horno de resistencia? Optimizar la investigación de la solubilidad del hidrógeno

- ¿Cuál es el revestimiento del horno de inducción? La barrera de ingeniería para una fusión segura y eficiente