Para aumentar la eficiencia de su horno de inducción, debe tratarlo como un sistema completo, no solo como una pieza de equipo. Las ganancias más significativas provienen de la optimización de la entrega de energía eléctrica, el mantenimiento de la condición física del horno en sí y el perfeccionamiento de sus procedimientos operativos para minimizar la energía desperdiciada.

La verdadera eficiencia del horno de inducción es un proceso holístico. Implica un enfoque disciplinado para gestionar el sistema eléctrico, los componentes físicos y el flujo de trabajo operativo para minimizar toda forma de desperdicio térmico, eléctrico y procesal.

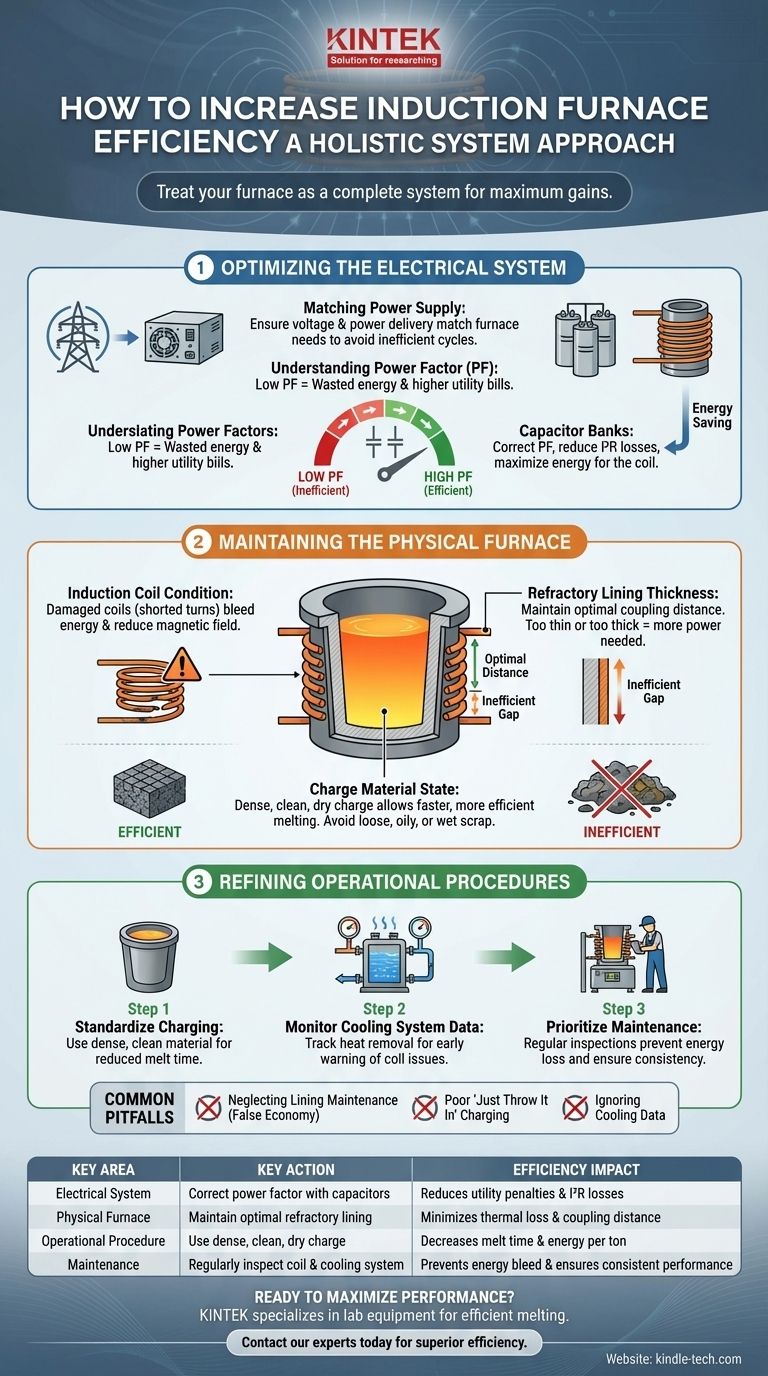

Optimización del Sistema Eléctrico

El recorrido de la energía desde la red hasta el metal fundido es donde ocurren las primeras grandes pérdidas de eficiencia. Un sistema eléctrico bien ajustado es la base de una operación de fusión eficiente.

Adaptación de la Fuente de Alimentación a sus Necesidades

Su fuente de alimentación debe tener el tamaño correcto para su horno y sus demandas de producción. Una unidad de tamaño insuficiente luchará constantemente, lo que provocará tiempos de fusión más largos y un desperdicio significativo de energía, ya que operará fuera de su curva de eficiencia ideal.

Asegurar que su suministro pueda entregar el voltaje y la potencia requeridos es la primera verificación crítica. Esto garantiza que el horno tenga la energía que necesita para fundir el metal de manera efectiva sin ciclos de calentamiento prolongados e ineficientes.

Comprensión del Factor de Potencia

El factor de potencia es una medida de la eficacia con la que su horno utiliza la corriente eléctrica que se le suministra. Un factor de potencia bajo significa que está extrayendo más corriente de la red de la que realmente está utilizando para realizar trabajo, lo que resulta en facturas de servicios públicos más altas y pérdida de calor en sus cables.

La mayoría de las empresas de servicios públicos penalizan a los usuarios industriales por un mal factor de potencia, lo que lo convierte en un costo operativo directo y, a menudo, oculto.

El Papel Crítico de los Condensadores

Los bancos de condensadores se utilizan para corregir un factor de potencia bajo. Actúan como un depósito local de energía reactiva, reduciendo la cantidad de corriente que su sistema necesita extraer de la red.

Los condensadores bien mantenidos y dimensionados correctamente son esenciales para minimizar las pérdidas eléctricas (conocidas como pérdidas I²R) y garantizar que la máxima cantidad de energía suministrada esté disponible para la bobina de inducción.

El Horno Físico: Donde la Energía se Convierte en Calor

El horno en sí es donde la energía eléctrica se convierte en calor útil. La condición y configuración de sus componentes principales tienen un impacto directo e inmediato en la eficiencia.

La Bobina de Inducción

La bobina de inducción crea el campo magnético que calienta el metal. Cualquier daño, como cortocircuitos en las espiras debido a residuos o fallas en el aislamiento, crea un cortocircuito eléctrico. Esto reduce drásticamente la capacidad de la bobina para generar un campo magnético enfocado, fugando energía y reduciendo el rendimiento de la fusión.

El Revestimiento Refractario

El revestimiento refractario es uno de los factores más críticos en la eficiencia diaria. Su espesor determina la distancia entre la bobina y la carga metálica, un espacio conocido como distancia de acoplamiento.

Un revestimiento demasiado desgastado aumenta esta distancia, debilitando el campo magnético y requiriendo más potencia para fundir la carga. A la inversa, un revestimiento nuevo excesivamente grueso también crea un gran espacio. Hay un espesor óptimo que debe mantenerse.

El Material de Carga

El estado físico del metal que carga (la carga) es primordial. Una carga densamente empaquetada con espacios de aire mínimos permite que el campo magnético actúe sobre más metal a la vez, lo que conduce a una fusión rápida y eficiente.

La chatarra suelta, aceitosa o húmeda es muy ineficiente. Primero se desperdicia energía quemando contaminantes y humedad antes de que siquiera comience a calentar el metal.

Comprensión de las Compensaciones y Errores Comunes

Lograr la máxima eficiencia requiere evitar trampas operativas comunes que priorizan la conveniencia a corto plazo sobre el rendimiento a largo plazo.

Descuidar el Mantenimiento de Refractarios

Llevar un revestimiento refractario a su límite absoluto para evitar el tiempo de inactividad es una falsa economía. Si bien puede ahorrar en mano de obra a corto plazo, la eficiencia eléctrica del horno disminuye constantemente a medida que el revestimiento se desgasta, lo que cuesta mucho más en energía desperdiciada con el tiempo.

Prácticas de Carga Deficientes

El enfoque de "simplemente tirarlo" es una fuente importante de ineficiencia. Tomarse unos momentos adicionales para asegurar una carga densa y bien empaquetada genera dividendos significativos al reducir el tiempo de fusión y el consumo total de energía por tonelada.

Ignorar los Datos del Sistema de Refrigeración

El sistema de refrigeración por agua para la bobina y la fuente de alimentación no es solo para protección; es una herramienta de diagnóstico. El calor que elimina es una medida directa de las pérdidas eléctricas y térmicas del sistema. Monitorear estos datos puede proporcionar advertencias tempranas de problemas en desarrollo, como una espira de bobina defectuosa.

Cómo Aplicar Esto a su Proyecto

Sus acciones específicas deben guiarse por su objetivo operativo principal.

- Si su enfoque principal es reducir los costos de energía: Priorice la corrección del factor de potencia y el monitoreo diligente de los refractarios para minimizar el desperdicio eléctrico y térmico.

- Si su enfoque principal es aumentar el rendimiento de la producción: Concéntrese en optimizar sus procedimientos de carga con material denso y limpio para minimizar los tiempos del ciclo de fusión.

- Si su enfoque principal es mejorar la calidad y consistencia de la fusión: Estandarice sus procedimientos operativos y asegúrese de que su fuente de alimentación entregue energía constante en cada ciclo.

Al tratar su horno como un sistema integrado, puede convertir sistemáticamente las pérdidas de energía en producción útil.

Tabla de Resumen:

| Área Clave | Acción Clave | Impacto en la Eficiencia |

|---|---|---|

| Sistema Eléctrico | Corregir el factor de potencia con condensadores | Reduce las penalizaciones de servicios públicos y las pérdidas I²R |

| Horno Físico | Mantener el espesor óptimo del revestimiento refractario | Minimiza la pérdida térmica y la distancia de acoplamiento |

| Procedimiento Operativo | Utilizar material de carga denso, limpio y seco | Disminuye el tiempo de fusión y la energía por tonelada |

| Mantenimiento | Inspeccionar regularmente la bobina de inducción y el sistema de refrigeración | Previene la fuga de energía y asegura un rendimiento constante |

¿Listo para maximizar el rendimiento de su horno de inducción?

KINTEK se especializa en equipos de laboratorio y consumibles que respaldan operaciones de fusión eficientes. Ya sea que se centre en reducir los costos de energía, aumentar el rendimiento de la producción o mejorar la calidad de la fusión, nuestra experiencia puede ayudarlo a optimizar todo su sistema.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos ayudarlo a lograr una eficiencia y productividad superiores en su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas