En resumen, el sputtering catódico por magnetrón ofrece ventajas significativas en la producción de películas delgadas de alta calidad debido a su excepcional control, versatilidad y eficiencia. Al utilizar campos magnéticos para mejorar el plasma utilizado para la deposición, el proceso logra tasas de deposición más altas, densidad de película superior y una adhesión más fuerte en comparación con muchos métodos alternativos, todo mientras opera a temperaturas y presiones más bajas.

La ventaja principal del sputtering catódico por magnetrón proviene de su uso de campos magnéticos para confinar los electrones cerca del material objetivo. Esto crea un plasma denso y estable que aumenta drásticamente la eficiencia del proceso de sputtering, lo que resulta en películas de mayor calidad a mayor velocidad.

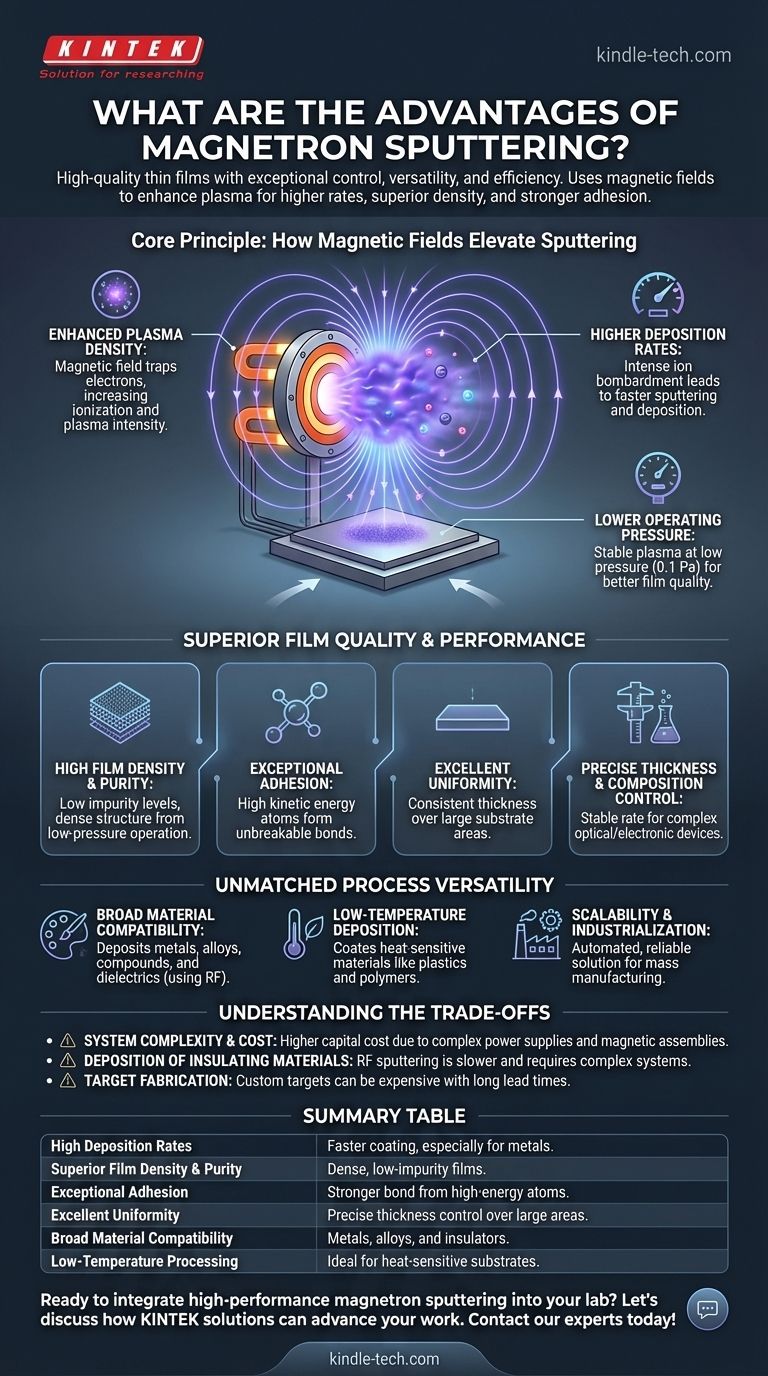

El Principio Central: Cómo los Campos Magnéticos Elevan el Sputtering

En esencia, el sputtering catódico por magnetrón es una versión mejorada del sputtering estándar. El "magnetrón" es la innovación clave, que consiste en imanes potentes colocados detrás del material objetivo.

Densidad de Plasma Mejorada

El campo magnético atrapa a los electrones en una trayectoria circular directamente frente a la superficie del objetivo. Esta confinación aumenta drásticamente la probabilidad de que estos electrones colisionen e ionizen los átomos de gas neutro (como el Argón).

Esta acción crea un plasma mucho más denso e intenso en la ubicación precisa donde más se necesita, sin tener que aumentar la presión general de gas en la cámara.

Tasas de Deposición Más Altas

El plasma denso genera una gran cantidad de iones positivos. Estos iones son acelerados hacia el objetivo, golpeándolo con alta energía y desalojando, o "sputtering", átomos de su superficie.

Debido a que el bombardeo iónico es mucho más intenso que en los sistemas sin magnetrón, la tasa a la que el material es sputtering y depositado sobre el sustrato es significativamente mayor, especialmente para los metales.

Menor Presión de Funcionamiento

La eficiencia del confinamiento magnético significa que se puede mantener un plasma estable a presiones muy bajas, a menudo alrededor de 0.1 Pa.

Operar a baja presión reduce la posibilidad de que los átomos sputtering colisionen con moléculas de gas en su camino hacia el sustrato. Esto resulta en una trayectoria más directa y una llegada de mayor energía, lo cual es fundamental para la calidad de la película.

Calidad y Rendimiento de Película Superiores

La física única del proceso de sputtering catódico por magnetrón se traduce directamente en películas con propiedades físicas y mecánicas demostrablemente mejores.

Alta Densidad y Pureza de la Película

Las películas producidas por sputtering catódico por magnetrón son excepcionalmente densas y tienen niveles de impureza muy bajos. Esto es un resultado directo de la menor presión de operación, que minimiza la incorporación de gas ambiental en la película en crecimiento.

Adhesión Excepcional

Los átomos sputtering llegan al sustrato con mayor energía cinética en comparación con los átomos en la evaporación térmica. Esta energía les ayuda a formar un enlace más fuerte, prácticamente irrompible con la superficie del sustrato.

Excelente Uniformidad en Áreas Grandes

El proceso es altamente controlable y puede diseñarse para producir películas con excelente uniformidad de espesor, incluso en áreas de sustrato muy grandes. Esto lo hace ideal para aplicaciones industriales donde la consistencia es crítica.

Control Preciso del Espesor y la Composición

El sputtering catódico por magnetrón proporciona una tasa de deposición estable y repetible que es directamente proporcional a la potencia aplicada. Esto permite el control preciso del espesor y la composición de la película, lo cual es esencial para crear dispositivos ópticos o electrónicos complejos.

Versatilidad del Proceso Inigualable

Más allá de la calidad de la película, la técnica es reconocida por su flexibilidad, ya que admite una gran variedad de materiales y sustratos.

Amplia Compatibilidad de Materiales

A diferencia de la evaporación térmica, que está limitada por el punto de fusión de un material, el sputtering catódico por magnetrón puede depositar casi cualquier metal, aleación o compuesto. Esto incluye materiales de alto punto de fusión y dieléctricos (aislantes), que se depositan utilizando potencia de Radiofrecuencia (RF).

Deposición a Baja Temperatura

El proceso transfiere muy poco calor al sustrato. Esto permite recubrir materiales sensibles al calor, como plásticos, polímeros y otros componentes delicados que se dañarían con procesos a temperaturas más altas.

Escalabilidad e Industrialización

El equipo de sputtering catódico por magnetrón es adecuado para la automatización y la producción continua. Su fiabilidad, altas tasas de deposición y uniformidad lo convierten en una solución rentable y escalable para la fabricación en masa.

Comprensión de las Compensaciones

Aunque es potente, el sputtering catódico por magnetrón no es la solución universal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad y Costo del Sistema

Los sistemas de sputtering catódico por magnetrón son más complejos y tienen un costo de capital inicial más alto que las técnicas más simples como la evaporación térmica. La necesidad de fuentes de alimentación de alto rendimiento, sistemas de vacío y ensamblajes magnéticos aumenta el gasto.

Deposición de Materiales Aislantes

Mientras que el sputtering DC de metales es muy rápido, la deposición de materiales aislantes (dieléctricos) requiere potencia de RF. El sputtering de RF es generalmente un proceso más lento y requiere sistemas de suministro de energía más complejos y costosos para evitar la acumulación de carga en el objetivo.

Fabricación del Objetivo

El proceso requiere un material fuente en forma de objetivo de sputtering. La fabricación de objetivos personalizados de aleación o compuestos a veces puede ser costosa y tener largos tiempos de espera en comparación con simplemente usar polvos o pastillas en un proceso de evaporación.

Tomar la Decisión Correcta para su Aplicación

En última instancia, la elección de la tecnología de deposición depende completamente de sus objetivos específicos para la película final.

- Si su enfoque principal son las películas ópticas o electrónicas de alto rendimiento: La pureza excepcional, la densidad y el control preciso del espesor del sputtering catódico por magnetrón lo convierten en la opción superior.

- Si su enfoque principal son los recubrimientos protectores o mecánicos a escala industrial: La combinación de altas tasas de deposición, excelente adhesión y uniformidad en áreas grandes es ideal para una producción robusta y escalable.

- Si su enfoque principal es recubrir sustratos delicados o sensibles al calor: La naturaleza a baja temperatura del proceso le brinda la flexibilidad para recubrir materiales como plásticos que otros métodos no pueden.

- Si su enfoque principal son los recubrimientos metálicos simples con un presupuesto limitado: Un método menos complejo como la evaporación térmica puede ser un punto de partida más rentable, siempre que sus limitaciones en densidad y adhesión sean aceptables.

Al comprender estos principios fundamentales y las compensaciones, puede determinar con confianza si el sputtering catódico por magnetrón es la herramienta adecuada para lograr su objetivo.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Altas Tasas de Deposición | Recubrimiento más rápido, especialmente para metales, debido al plasma intenso. |

| Densidad y Pureza de Película Superiores | Películas densas y con baja impureza gracias a la operación a baja presión. |

| Adhesión Excepcional | Unión más fuerte debido a la llegada de átomos de alta energía al sustrato. |

| Excelente Uniformidad | Control preciso del espesor, incluso en áreas grandes. |

| Amplia Compatibilidad de Materiales | Deposita metales, aleaciones y aislantes (con potencia RF). |

| Procesamiento a Baja Temperatura | Ideal para sustratos sensibles al calor como los plásticos. |

¿Listo para integrar el sputtering catódico por magnetrón de alto rendimiento en su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados adaptados a sus necesidades de investigación y producción. Nuestra experiencia en tecnologías de deposición de película delgada puede ayudarle a lograr una calidad, consistencia y eficiencia de película inigualables.

Hablemos sobre cómo una solución de sputtering catódico por magnetrón de KINTEK puede avanzar su trabajo. ¡Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas