En esencia, la sinterización de polvos es un proceso térmico que mejora drásticamente las propiedades de un material al transformar el polvo suelto en un objeto denso y sólido. Las principales ventajas son un aumento significativo de la resistencia del material, una mejor conductividad térmica y eléctrica y, en el caso de ciertas cerámicas, una mayor translucidez, todo ello conseguido sin fundir el material base.

El verdadero valor de la sinterización radica en su capacidad para eliminar los huecos o poros entre las partículas de polvo. Al fusionar las partículas mediante calor cuidadosamente controlado, el proceso crea un material más denso y consolidado con características físicas fundamentalmente superiores.

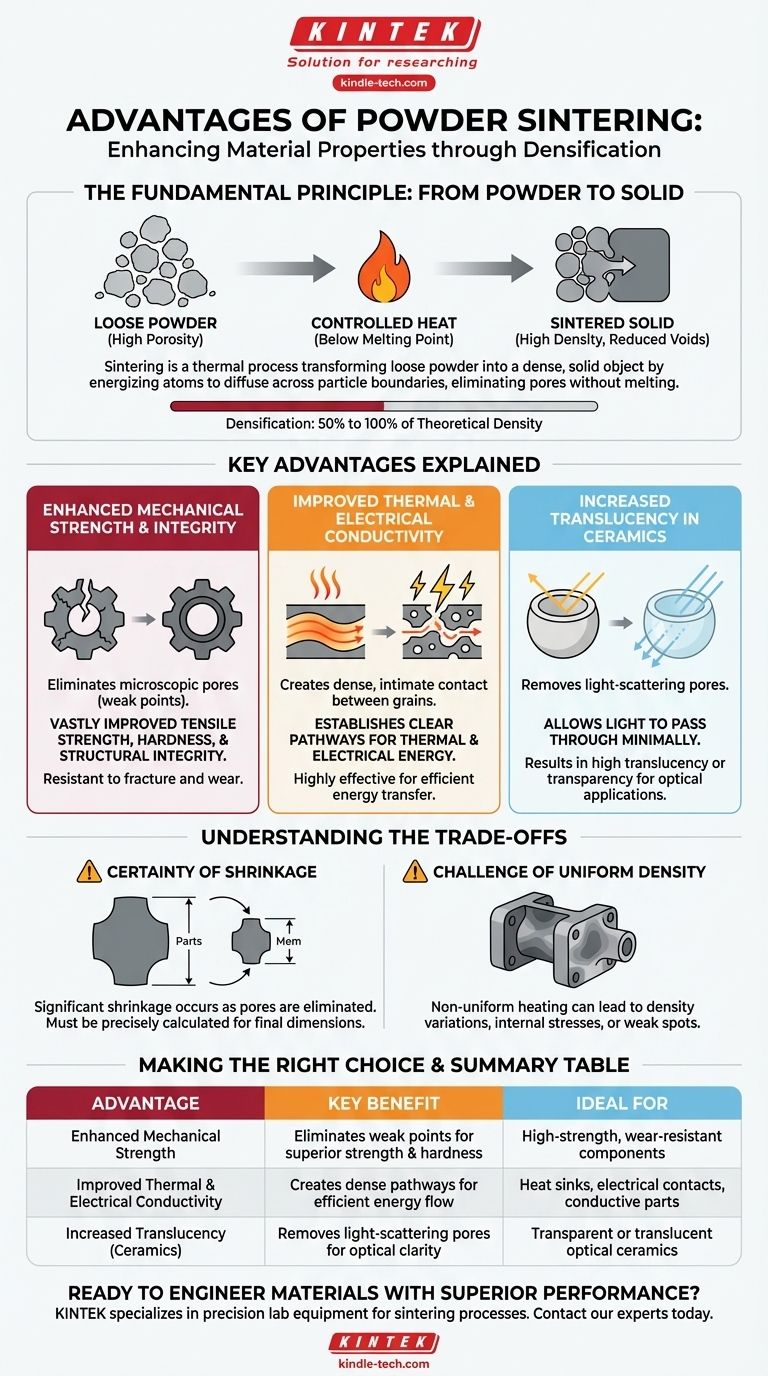

El principio fundamental: del polvo al sólido

Para comprender las ventajas de la sinterización, primero hay que captar el mecanismo. Es un proceso de consolidación impulsado por la energía térmica.

El papel del calor por debajo del punto de fusión

La sinterización consiste en calentar un componente de polvo compactado a una temperatura elevada, pero que se mantiene por debajo del punto de fusión del material. Esta es una distinción fundamental. El objetivo no es licuar el material, sino energizar sus átomos lo suficiente como para promover la unión.

Cómo la difusión atómica impulsa la consolidación

A estas temperaturas elevadas, los átomos comienzan a difundirse a través de los límites de las partículas de polvo adyacentes. Este proceso busca naturalmente reducir la energía superficial total del sistema.

A medida que las partículas se unen y se fusionan, los pequeños huecos y poros entre ellas comienzan a reducirse y finalmente a cerrarse. Esta migración de materia llena eficazmente el espacio vacío.

El resultado principal: aumento de la densidad

La consecuencia directa de la eliminación de estos poros internos es un aumento significativo de la densidad del material. Un polvo compactado de forma suelta puede tener un 50% de porosidad, pero una pieza totalmente sinterizada puede acercarse al 100% de la densidad teórica del material. Esta densificación es la fuente directa de los muchos beneficios de la sinterización.

Ventajas clave explicadas

La densificación lograda mediante la sinterización se traduce directamente en mejoras tangibles en el rendimiento del material.

Resistencia e integridad mecánica mejoradas

Los poros son puntos débiles microscópicos dentro de un material. Al eliminarlos, la sinterización elimina estos posibles sitios de fallo. El resultado es una pieza con una resistencia a la tracción, dureza e integridad estructural general enormemente mejoradas. La microestructura continua y unida es mucho más resistente a la fractura y al desgaste.

Conductividad térmica y eléctrica mejorada

Los huecos entre las partículas no sinterizadas actúan como aislantes, lo que dificulta el flujo de calor y electricidad. Al crear una masa sólida y densa con contacto íntimo entre los granos, la sinterización establece vías claras para la energía térmica y eléctrica. Esto hace que las piezas sinterizadas sean muy eficaces para aplicaciones que requieren una transferencia de energía eficiente.

Aumento de la translucidez en cerámicas

Para los materiales ópticos, como las cerámicas avanzadas, los poros son el enemigo de la claridad. Dispersan la luz, haciendo que el material parezca opaco. Al eliminar estos sitios de dispersión, la sinterización permite que la luz atraviese el material con una obstrucción mínima, lo que da como resultado una alta translucidez o incluso transparencia.

Comprender las compensaciones

Aunque es potente, la sinterización es un proceso preciso con desafíos inherentes que deben gestionarse.

La certeza de la contracción

A medida que se eliminan los poros y la pieza se densifica, inevitablemente se contraerá. Esta contracción es significativa y debe calcularse y tenerse en cuenta con precisión durante las etapas iniciales de diseño y compactación del polvo para lograr las dimensiones finales correctas.

El desafío de la densidad uniforme

Lograr un calentamiento perfectamente uniforme en una pieza compleja puede ser difícil. Las temperaturas no uniformes pueden provocar variaciones en la densidad, creando tensiones internas o puntos débiles que podrían comprometer el rendimiento del componente.

Restricciones de material y proceso

La sinterización no es una solución universal. El proceso depende en gran medida del tipo de material, el tamaño de la partícula y la atmósfera. La ventana de temperatura entre la sinterización efectiva y la fusión no deseada puede ser estrecha, lo que requiere un control del proceso extremadamente preciso.

Tomar la decisión correcta para su aplicación

Seleccionar la sinterización depende totalmente de su objetivo final. Es una herramienta para lograr propiedades microestructurales específicas que permiten un alto rendimiento.

- Si su principal prioridad es el rendimiento mecánico: La sinterización es ideal para crear piezas de alta resistencia y resistentes al desgaste maximizando la densidad y eliminando los huecos internos que inician el fallo.

- Si su principal prioridad es la gestión térmica o eléctrica: Utilice la sinterización para crear componentes altamente conductores eliminando el efecto aislante de la porosidad y asegurando una vía continua del material.

- Si su principal prioridad es la creación de componentes ópticos: La sinterización es un proceso clave para lograr la densidad casi perfecta necesaria para la translucidez u opacidad en cerámicas avanzadas.

En última instancia, comprender la sinterización le permite diseñar deliberadamente la estructura interna de un material para desbloquear su máximo potencial de rendimiento.

Tabla de resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Resistencia mecánica mejorada | Elimina los puntos débiles (poros) para una resistencia a la tracción y dureza superiores. | Componentes de alta resistencia y resistentes al desgaste. |

| Conductividad térmica y eléctrica mejorada | Crea vías densas para un flujo de energía eficiente. | Disipadores de calor, contactos eléctricos y piezas conductoras. |

| Aumento de la translucidez (Cerámicas) | Elimina los poros que dispersan la luz para una claridad óptica. | Cerámicas ópticas transparentes o translúcidas. |

¿Listo para diseñar materiales con un rendimiento superior? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos de sinterización, ayudando a los laboratorios a lograr resultados consistentes y de alta densidad. Ya sea que esté desarrollando componentes más resistentes, piezas conductoras o cerámicas ópticas, nuestras soluciones garantizan un control preciso de la temperatura y fiabilidad del proceso. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades de I+D y producción de sinterización.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿De qué depende la velocidad de calentamiento durante el tratamiento térmico? Evite el agrietamiento y la distorsión

- ¿Qué se entiende por deposición física de vapor? Una guía para el recubrimiento de películas delgadas de alta pureza

- ¿Por qué es esencial un entorno de alto vacío para el sinterizado de aleaciones de Cu-Ni-W? Lograr la máxima conductividad térmica

- ¿Cuál es la necesidad del tratamiento térmico después de la cementación? Desbloquee una dureza y tenacidad superiores

- ¿Cuál es el propósito de usar un horno de sinterización a alta temperatura para el post-tratamiento térmico de NASICON? Mejorar la conductividad iónica

- ¿Qué papel juega un horno de laboratorio de alta temperatura en el estudio del orden atómico de los polvos de Fe-Al? Lograr LRO

- ¿Cuál es la función principal de un horno de arco de vacío en la preparación de aleaciones con memoria de forma de Fe-Mn-Cr?

- ¿Cómo contribuye un horno de vacío a la calidad de las películas de NIPU? Lograr una densidad y resistencia de material superiores