En resumen, la sinterización en estado sólido proporciona un método potente para mejorar las propiedades de los materiales y permitir una fabricación eficiente. Permite la creación de piezas fuertes y densas a partir de materiales en polvo calentándolos por debajo de su punto de fusión, lo que mejora características como la resistencia y la conductividad, permite la producción de formas complejas a bajo costo y hace posible trabajar con materiales que tienen puntos de fusión extremadamente altos.

La ventaja fundamental de la sinterización en estado sólido es su capacidad para crear piezas densas y de alto rendimiento a partir de material en polvo a temperaturas por debajo del punto de fusión. Esto permite la producción en masa rentable de componentes complejos a partir de materiales que de otro modo serían difíciles o imposibles de procesar.

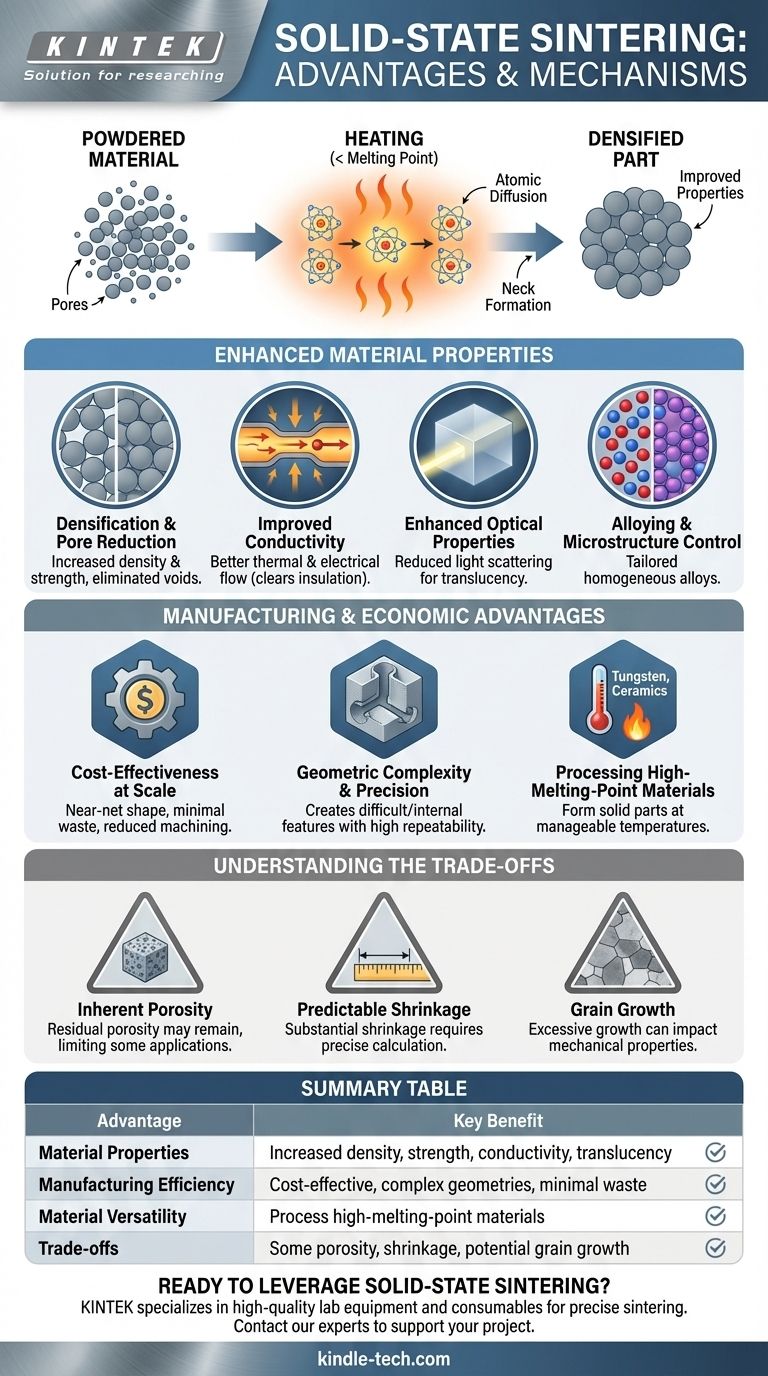

Cómo la sinterización mejora las propiedades de los materiales

La sinterización en estado sólido no se trata simplemente de unir partículas; es un proceso de transformación atómica. El alto calor, aplicado por debajo del punto de fusión del material, energiza los átomos y hace que se muevan, cambiando fundamentalmente la estructura interna del material y sus propiedades resultantes.

Densificación y reducción de poros

El compacto de polvo inicial está lleno de huecos o poros. Durante la sinterización, los átomos se difunden a través de los límites de las partículas adyacentes, formando "cuellos" que crecen con el tiempo. Este proceso acerca las partículas, eliminando sistemáticamente los poros y aumentando la densidad general de la pieza, lo que se traduce directamente en una mayor resistencia e integridad.

Mejora de la conductividad térmica y eléctrica

Los poros dentro de un polvo sin sinterizar actúan como aislantes, dificultando el flujo de calor y electricidad. Al eliminar estos huecos y crear una masa sólida continua, la sinterización proporciona un camino claro para que los electrones y los fonones (vibraciones de calor) viajen, mejorando significativamente tanto la conductividad térmica como la eléctrica.

Propiedades ópticas mejoradas

En los materiales cerámicos, los poros dispersan la luz, lo que da como resultado una apariencia opaca. A medida que la sinterización elimina estos poros, reduce la dispersión interna de la luz. Para ciertos materiales, esto puede conducir a un aumento significativo de la translucidez o incluso la transparencia.

Aleación y control de la microestructura

La sinterización es una forma eficaz de crear aleaciones. Al mezclar polvos de diferentes elementos (como hierro, grafito, níquel y cobre), el proceso de difusión permite que los átomos se mezclen y formen una nueva aleación homogénea con propiedades adaptadas directamente dentro de la forma final de la pieza.

Ventajas económicas y de fabricación clave

Más allá de la ciencia de los materiales, la sinterización en estado sólido ofrece profundos beneficios desde el punto de vista de la producción, lo que la convierte en una opción competitiva para una amplia gama de aplicaciones.

Rentabilidad a escala

La sinterización sobresale en la producción de piezas con una "forma casi neta", lo que significa que salen del horno muy cerca de sus dimensiones finales. Esto reduce drásticamente el desperdicio de material y minimiza la necesidad de costosos mecanizados secundarios, lo que la hace altamente rentable para tiradas de producción de volumen medio a alto.

Complejidad geométrica y precisión

El moldeo de polvo permite la creación de geometrías altamente complejas, incluidos canales internos, socavados y características no mecanizables, que serían difíciles o imposibles de producir con la fabricación sustractiva tradicional. El proceso también ofrece una excelente repetibilidad y un buen control de la tolerancia dimensional.

Procesamiento de materiales de alto punto de fusión

Esta es una de las ventajas más críticas de la sinterización. Materiales como el tungsteno, el molibdeno y muchas cerámicas avanzadas tienen puntos de fusión tan altos que fundirlos y moldearlos es increíblemente intensivo en energía y técnicamente desafiante. La sinterización evita este obstáculo por completo, permitiendo la formación de piezas sólidas a temperaturas mucho más bajas y manejables.

Comprender las compensaciones

Ningún proceso está exento de limitaciones. Una evaluación objetiva requiere reconocer las compensaciones inherentes de la sinterización en estado sólido.

Porosidad inherente

Si bien la sinterización reduce significativamente la porosidad, lograr el 100% de densidad teórica es difícil y a menudo requiere procesos secundarios como el prensado isostático en caliente (HIP). Casi siempre queda algo de porosidad residual, lo que puede ser un factor limitante para aplicaciones que exigen el rendimiento mecánico más alto.

Contracción predecible

A medida que se eliminan los poros, el componente se encoge. Esta contracción es sustancial y debe calcularse y controlarse con precisión para lograr tolerancias finales ajustadas, lo que añade una capa de complejidad a las fases de diseño y herramientas.

Crecimiento de grano

El mismo calor que impulsa la densificación también puede hacer que los granos microscópicos del material crezcan. El crecimiento excesivo de grano a veces puede afectar negativamente ciertas propiedades mecánicas, como la tenacidad. El control del proceso implica equilibrar la densificación con el crecimiento de grano no deseado.

Aplicación de la sinterización a su proyecto

Su elección de utilizar la sinterización debe estar impulsada por una comprensión clara de su objetivo principal.

- Si su enfoque principal es la producción en masa rentable de piezas metálicas complejas: La sinterización es una opción excepcional, ya que minimiza el desperdicio de material y la necesidad de mecanizado secundario.

- Si su enfoque principal es el procesamiento de materiales de alto rendimiento con puntos de fusión muy altos (como cerámicas o metales refractarios): La sinterización en estado sólido es a menudo el método más práctico y energéticamente eficiente disponible.

- Si su enfoque principal es lograr la máxima vida a fatiga o resistencia para un componente crítico: Es posible que deba combinar la sinterización con un proceso de densificación secundario o evaluar métodos alternativos como la forja o el mecanizado a partir de tocho.

Al comprender su mecanismo central de difusión atómica, puede aprovechar eficazmente la sinterización en estado sólido para crear componentes de alto valor que equilibren el rendimiento, la complejidad y el costo.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Propiedades del material | Mayor densidad, resistencia, conductividad térmica/eléctrica y translucidez. |

| Eficiencia de fabricación | Producción en masa rentable, geometrías complejas, mínimo desperdicio de material. |

| Versatilidad del material | Permite el procesamiento de materiales de alto punto de fusión como el tungsteno y las cerámicas. |

| Compensaciones | Cierta porosidad inherente, contracción predecible, potencial de crecimiento de grano. |

¿Listo para aprovechar la sinterización en estado sólido para las necesidades de procesamiento de materiales de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para procesos de sinterización precisos. Ya sea que esté desarrollando cerámicas avanzadas, metales refractarios o piezas metálicas complejas, nuestras soluciones pueden ayudarlo a lograr propiedades de material y eficiencia de fabricación superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su proyecto con equipos confiables y consumibles adaptados.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es el método de sublimación al vacío? Una guía para la purificación de materiales de alta pureza

- ¿Por qué el proceso industrial del titanio es tan caro? El alto coste de domar un metal reactivo

- ¿Cómo contribuye un agitador magnético calefactor de temperatura constante que recolecta calor a la des lignificación de la madera?

- ¿Qué es el tiempo de descenso de temperatura en los congeladores ULT y qué factores lo afectan? Asegure la seguridad de sus muestras con una refrigeración eficiente

- ¿Qué es la biomasa de bioaceite? Un combustible líquido a partir de pirólisis renovable

- ¿Cuáles son algunas de las aplicaciones de la FTIR? Identificación de materiales desde productos farmacéuticos hasta ciencias forenses

- ¿Cuáles son algunas características adicionales útiles en los congeladores de ultra baja temperatura? Asegure la integridad de la muestra con mitigación avanzada de riesgos

- ¿Por qué la tecnología de deposición es un avance científico asombroso? Desbloqueando la ingeniería de materiales a nivel atómico