En esencia, un horno de inducción sin núcleo es una herramienta avanzada para fundir, mantener y alear una amplia gama de metales con una velocidad y limpieza excepcionales. Sus aplicaciones principales se encuentran en fundiciones modernas e instalaciones de procesamiento de metales para la fusión de hierro, acero, cobre, aluminio y metales preciosos, así como para la producción de aleaciones altamente uniformes y la alimentación de líneas de fundición a la cera perdida.

El verdadero valor de un horno de inducción sin núcleo no reside solo en lo que funde, sino en cómo lo funde. Al utilizar un potente campo electromagnético para calentar el metal directamente, proporciona un control inigualable sobre la temperatura y la química, libre de la contaminación inherente a los métodos que utilizan combustibles.

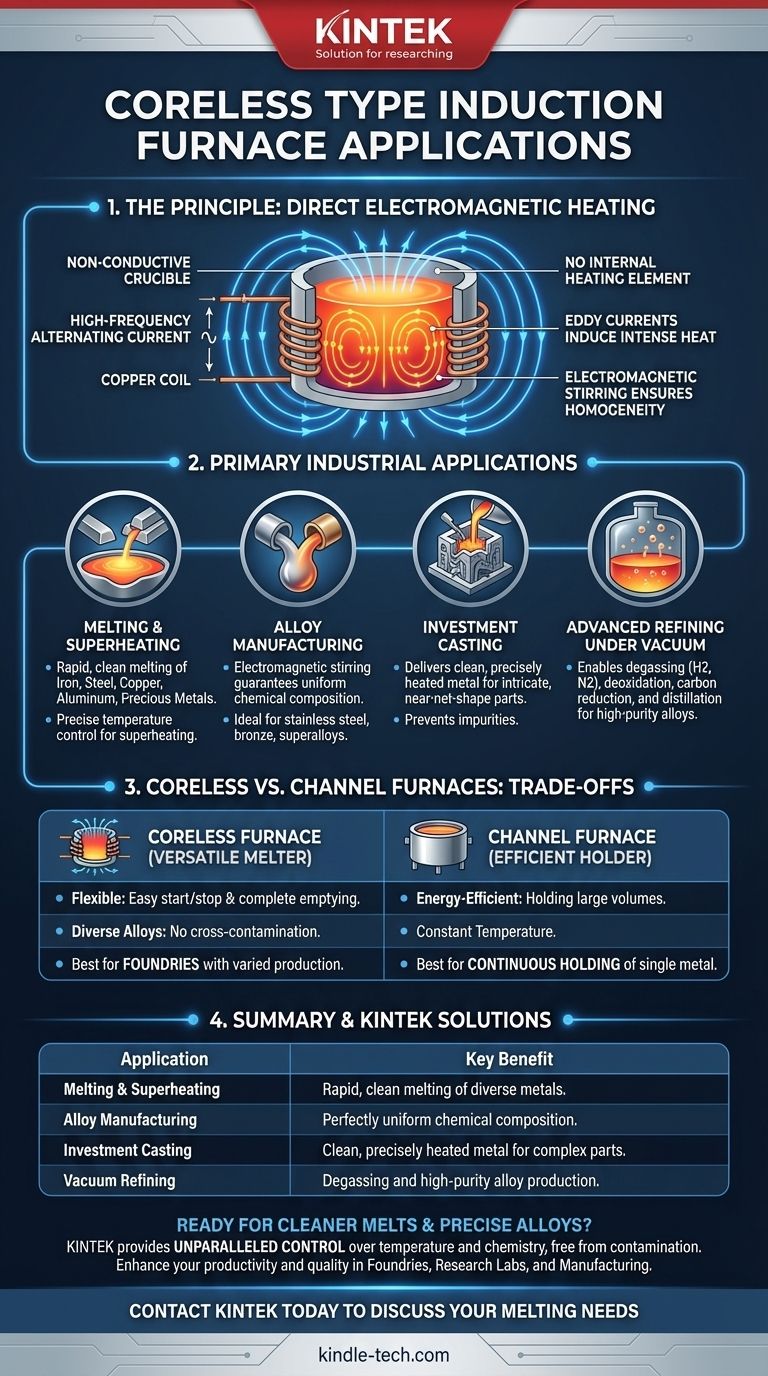

El principio detrás del proceso: calentamiento electromagnético directo

Cómo logra una fusión limpia y rápida

Un horno de inducción sin núcleo funciona sin ningún elemento calefactor interno ni llama. En su lugar, se pasa una corriente alterna de alta frecuencia a través de una bobina de cobre que rodea un crisol no conductor que contiene la carga metálica.

Esto crea un campo magnético potente y que cambia rápidamente. El campo induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso, preciso y rápido, lo que hace que se funda de adentro hacia afuera.

La ventaja de la agitación electromagnética

Un efecto secundario del campo magnético es una vigorosa acción de agitación dentro del baño de metal fundido. Esta agitación electromagnética es fundamental, ya que asegura que todos los elementos de aleación se distribuyan perfectamente, lo que da como resultado un producto final completamente homogéneo y de alta calidad.

Principales aplicaciones industriales

Fusión y sobrecalentamiento

El uso más común de los hornos sin núcleo es la fusión primaria de chatarra, lingotes y otras materias primas. Son excelentes para fundir metales ferrosos como el hierro y el acero, así como metales no ferrosos como el cobre, el aluminio y los metales preciosos.

Su capacidad para alcanzar y mantener temperaturas precisas también los hace ideales para sobrecalentar el metal fundido a la temperatura exacta requerida para la fundición.

Fabricación de aleaciones

La acción de agitación natural hace que los hornos sin núcleo sean la opción preferida para la fabricación de aleaciones. Ya sea para crear aceros inoxidables especializados, bronce o superaleaciones complejas, el horno garantiza una composición química uniforme en toda la masa fundida.

Fundiciones de inversión

La fundición a la cera perdida requiere metal extremadamente limpio entregado a una temperatura precisa para producir piezas intrincadas y casi terminadas. Los hornos de inducción sin núcleo proporcionan este nivel de control, evitando impurezas y asegurando que el metal fundido llene perfectamente los complejos moldes cerámicos.

Refinación avanzada al vacío

Cuando se combinan con una cámara de vacío, los hornos de inducción sin núcleo permiten procesos metalúrgicos sofisticados. Estas aplicaciones incluyen:

- Desgasificación: Eliminación de gases disueltos indeseables como hidrógeno y nitrógeno de la masa fundida.

- Desoxidación: Reducción del contenido de oxígeno en las masas fundidas de acero.

- Reducción de carbono: Ajuste preciso de los niveles de carbono en el acero inoxidable.

- Destilación al vacío: Eliminación de elementos volátiles como el zinc de una masa fundida.

Comprendiendo las ventajas y desventajas: hornos sin núcleo vs. de canal

El término "horno de inducción" puede referirse a dos diseños distintos. Comprender la diferencia es crucial para seleccionar la herramienta adecuada para el trabajo.

Hornos sin núcleo: el fundidor versátil

Los hornos sin núcleo son ideales para operaciones que requieren flexibilidad. Se pueden encender y apagar fácilmente, se pueden vaciar completamente entre fusiones y son excelentes para producir una amplia variedad de aleaciones diferentes sin contaminación cruzada. Son el caballo de batalla para las fundiciones con diversas necesidades de producción.

Hornos de canal: el mantenedor eficiente

Un horno de canal tiene un "bucle de canal" separado de metal fundido que siempre se mantiene caliente. Son excepcionalmente eficientes energéticamente para mantener grandes volúmenes de un solo tipo de metal fundido a una temperatura constante. Sin embargo, no son flexibles, no se pueden vaciar fácilmente y no son adecuados para cambios frecuentes de aleación. A menudo sirven como unidades de mantenimiento para el metal fundido en un horno sin núcleo.

Cómo aplicar esto a su proyecto

La elección de la tecnología de horno adecuada depende completamente de sus objetivos operativos.

- Si su enfoque principal es la fusión de diversos materiales y aleaciones: La flexibilidad de un horno de inducción sin núcleo es inigualable.

- Si su enfoque principal es mantener una gran cantidad de un solo metal: Un horno de canal ofrece una eficiencia energética superior para el mantenimiento y el sobrecalentamiento.

- Si su enfoque principal es crear aleaciones de alta pureza o especiales: Un horno sin núcleo, potencialmente integrado con un sistema de vacío, proporciona el control químico necesario.

- Si su enfoque principal es el tratamiento térmico como el endurecimiento o la soldadura fuerte: Debe investigar los sistemas de calentamiento por inducción, que utilizan los mismos principios pero están configurados para el tratamiento de superficies en lugar de la fusión.

En última instancia, el horno de inducción sin núcleo es la elección definitiva para el procesamiento moderno de metales que exige flexibilidad, pureza y precisión.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Fusión y sobrecalentamiento | Fusión rápida y limpia de hierro, acero, cobre, aluminio y metales preciosos. |

| Fabricación de aleaciones | La agitación electromagnética asegura una composición química perfectamente uniforme. |

| Fundición a la cera perdida | Entrega metal limpio y calentado con precisión para piezas de fundición intrincadas y de alta calidad. |

| Refinación al vacío | Permite la desgasificación, desoxidación y control de carbono para aleaciones de alta pureza. |

¿Listo para lograr fusiones más limpias y aleaciones más precisas?

Como especialista en equipos y consumibles de laboratorio, KINTEK comprende la necesidad crítica de soluciones de fusión confiables y eficientes. Un horno de inducción sin núcleo de KINTEK puede transformar su procesamiento de metales al proporcionar un control inigualable sobre la temperatura y la química, libre de contaminación.

Ya sea que se encuentre en una fundición, un laboratorio de investigación o una instalación de fabricación, nuestra experiencia puede ayudarlo a seleccionar el equipo adecuado para mejorar su productividad y la calidad de sus productos.

¡Contacte con KINTLAB hoy mismo para discutir cómo un horno de inducción sin núcleo puede satisfacer sus necesidades específicas de fusión y aleación!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Cuál es la unidad de medida para el punto de fusión? ¿Celsius, Kelvin o Fahrenheit?

- ¿Cuáles son los diferentes tipos de procesos de fusión? Desde la fundición hasta la suspensión para una pureza máxima

- ¿Dónde se utiliza comúnmente la soldadura? Desde la electrónica cotidiana hasta las aplicaciones industriales

- ¿Cuál es la diferencia entre VAR y VIM? Variables heredadas de Vimscript vs. API moderna de Neovim