El soldamperado al vacío se utiliza principalmente para unir ensamblajes complejos y de alto valor donde la resistencia, la limpieza y la estabilidad dimensional son críticas. Sus aplicaciones abarcan industrias exigentes, incluida la fabricación de componentes de aeronaves, dispositivos médicos, sensores y sistemas de gestión térmica de alto rendimiento, como intercambiadores de calor de microcanales.

La decisión de utilizar el soldamperado al vacío está impulsada por la necesidad de pureza metalúrgica y precisión que otros métodos de unión no pueden proporcionar. Sobresale en la creación de uniones fuertes y libres de contaminantes en ensamblajes complejos, al tiempo que minimiza las tensiones internas que causan distorsión.

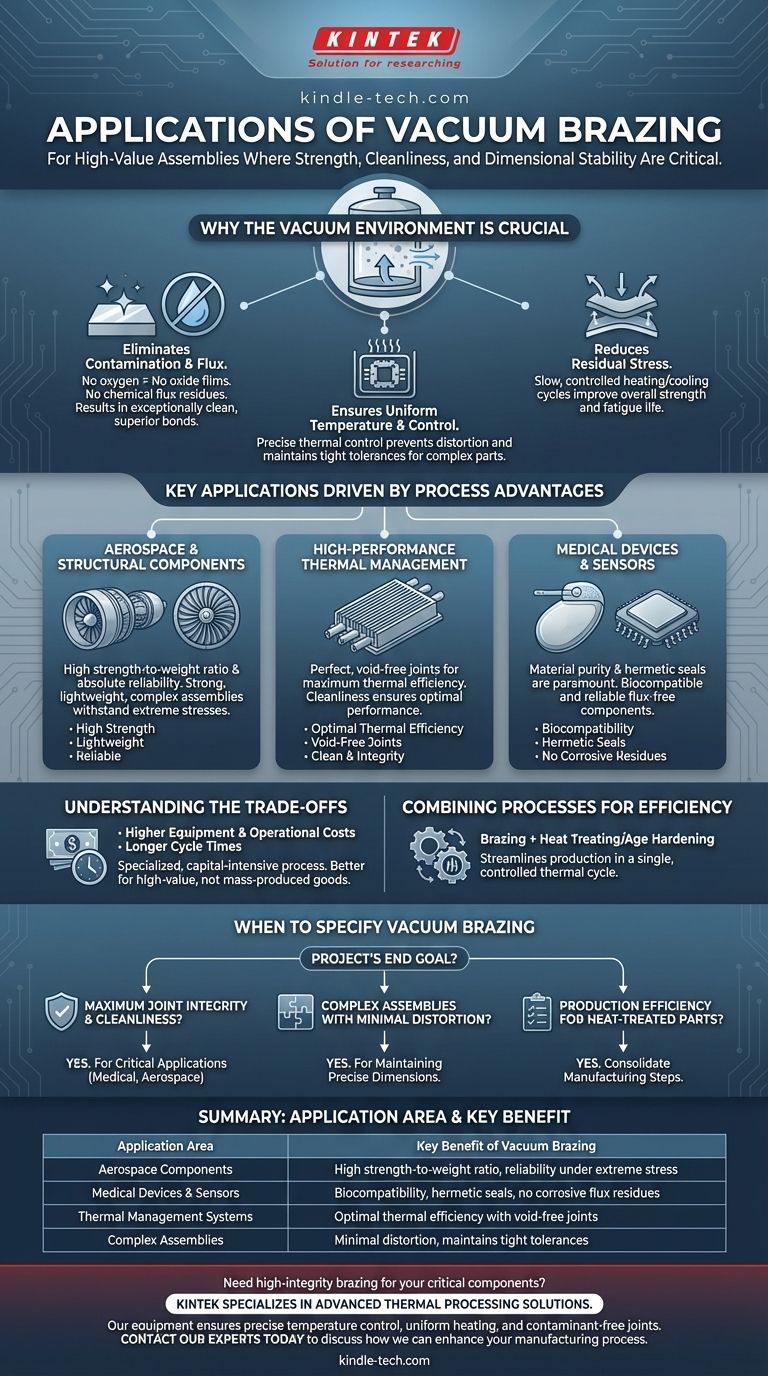

Por qué el entorno de vacío es crucial

La característica definitoria de este proceso es el vacío en sí. Al eliminar los gases atmosféricos del horno, cambiamos fundamentalmente el entorno de unión, lo que ofrece varias ventajas clave.

Eliminación de la contaminación y el fundente

En un vacío, no hay oxígeno para crear películas de óxido en las superficies metálicas. Esto da como resultado una superficie de trabajo excepcionalmente limpia, lo que permite que el metal de aporte de soldamperado fluya libremente y forme un enlace superior.

Este proceso elimina la necesidad de fundentes químicos, que pueden dejar residuos corrosivos y crear posibles puntos de fallo dentro de la unión. El producto final es brillante, limpio y no requiere limpieza posterior al proceso.

Garantizar una temperatura y un control uniformes

Un horno de vacío proporciona un calentamiento y enfriamiento altamente uniformes. Este entorno controlado garantiza que los ensamblajes complejos, independientemente de su tamaño o forma, alcancen la temperatura objetivo de manera uniforme.

Este control térmico preciso es esencial para prevenir la distorsión y mantener las tolerancias estrictas requeridas en componentes aeroespaciales y médicos.

Reducción de la tensión residual

Los ciclos de calentamiento y enfriamiento lentos y controlados inherentes al soldamperado al vacío reducen significativamente las tensiones internas que pueden acumularse dentro de un componente.

Una menor tensión residual mejora las propiedades térmicas y mecánicas generales de la pieza, aumentando su resistencia y vida útil a la fatiga en condiciones de servicio exigentes.

Aplicaciones clave impulsadas por las ventajas del proceso

Los beneficios únicos del soldamperado al vacío lo convierten en la solución ideal para desafíos de fabricación específicos y de alto riesgo.

Aeroespacial y componentes estructurales

En la industria aeroespacial, las relaciones resistencia-peso y la fiabilidad absoluta no son negociables. El soldamperado al vacío se utiliza para crear ensamblajes fuertes, ligeros y complejos que pueden soportar tensiones operativas extremas.

Gestión térmica de alto rendimiento

Los componentes como los intercambiadores de calor de microcanales y otros ensamblajes de calefacción o refrigeración dependen de uniones perfectas y sin huecos para una máxima eficiencia térmica. La limpieza e integridad de las uniones soldamperadas al vacío garantizan un rendimiento óptimo.

Dispositivos médicos y sensores

Para los implantes médicos y los sensores electrónicos sensibles, la pureza del material y los sellos herméticos son primordiales. La naturaleza prístina y libre de fundente del soldamperado al vacío lo hace ideal para producir componentes biocompatibles y fiables.

Comprensión de las compensaciones

Aunque es potente, el soldamperado al vacío es un proceso especializado con consideraciones específicas. No es una solución universal para todas las tareas de unión.

Costos de equipo y operativos

Los hornos de vacío representan una inversión de capital significativa y requieren técnicos cualificados para su funcionamiento y mantenimiento. Esto hace que el proceso sea más caro que los métodos convencionales de soldamperado o soldadura.

Tiempos de ciclo más largos

Las rampas controladas de calentamiento y enfriamiento necesarias para garantizar una baja distorsión y una alta calidad dan como resultado tiempos de procesamiento más largos en comparación con otros métodos. Esto lo hace más adecuado para componentes de alto valor en lugar de productos de bajo costo producidos en masa.

Combinación de procesos para la eficiencia

Una ventaja significativa es la capacidad de combinar procesos. El soldamperado se puede realizar en el mismo ciclo térmico que el tratamiento térmico o el endurecimiento por envejecimiento, lo que agiliza la producción de piezas que requieren tanto unión como propiedades metalúrgicas específicas.

Cuándo especificar el soldamperado al vacío para su proyecto

Elegir el proceso de unión correcto depende totalmente del objetivo final y los requisitos de rendimiento de su proyecto.

- Si su enfoque principal es la máxima integridad y limpieza de la unión: El soldamperado al vacío es la opción definitiva para crear uniones fuertes y sin fundente en aplicaciones críticas como hardware médico o aeroespacial.

- Si su enfoque principal es unir ensamblajes complejos con mínima distorsión: El calentamiento uniforme y el enfriamiento controlado del proceso de vacío lo hacen ideal para mantener las dimensiones precisas de piezas intrincadas.

- Si su enfoque principal es la eficiencia de producción para piezas tratadas térmicamente: Utilice el soldamperado al vacío para consolidar los pasos de fabricación realizando el soldamperado y el endurecimiento en un único ciclo de horno controlado.

En última instancia, seleccionar el soldamperado al vacío es una decisión estratégica para priorizar la perfección metalúrgica y la integridad estructural de sus componentes más críticos.

Tabla de resumen:

| Área de aplicación | Beneficio clave del soldamperado al vacío |

|---|---|

| Componentes aeroespaciales | Alta relación resistencia-peso, fiabilidad bajo estrés extremo |

| Dispositivos médicos y sensores | Biocompatibilidad, sellos herméticos, sin residuos de fundente corrosivo |

| Sistemas de gestión térmica | Eficiencia térmica óptima con uniones sin huecos |

| Ensamblajes complejos | Distorsión mínima, mantiene tolerancias estrictas |

¿Necesita soldamperado de alta integridad para sus componentes críticos? KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas de soldamperado al vacío diseñados para aplicaciones industriales aeroespaciales, médicas y de alto rendimiento. Nuestro equipo garantiza un control preciso de la temperatura, un calentamiento uniforme y uniones libres de contaminantes para sus proyectos más exigentes. Contacte con nuestros expertos hoy mismo para analizar cómo podemos mejorar su proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es la temperatura crítica del tratamiento térmico? Desbloqueando la clave de la dureza y el rendimiento del acero

- ¿Qué es el proceso de pirólisis rápida catalítica? La clave para mejorar el bioaceite para combustible limpio

- ¿En HVAC se suelda con soldadura fuerte (brazing) o con soldadura blanda (soldering)? La elección crítica para sistemas fuertes y sin fugas

- ¿Por qué se requiere un horno de alta temperatura para el tratamiento en solución de acero inoxidable Cr-Ni-Ti? Optimizar el estirado en frío.

- ¿Cuáles son los factores que controlan el proceso de sinterización? Temperatura maestra, tiempo, presión y material

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Qué horno puede producir la temperatura más alta? Descubra el poder de los hornos de arco eléctrico

- ¿Cuál es el vacío más alto que se puede lograr? Empujando los límites físicos para la máxima pureza