En esencia, una atmósfera de tratamiento térmico es el gas controlado que rodea una pieza dentro de un horno. Estas atmósferas están diseñadas para lograr resultados específicos, clasificadas a grandes rasgos en dos tipos: atmósferas inertes como el nitrógeno y el argón que protegen la superficie de la pieza, y atmósferas activas que contienen gases como el hidrógeno o el dióxido de carbono que alteran intencionadamente la superficie.

La clave es que la atmósfera no es meramente un elemento de fondo; es un ingrediente activo en el proceso de tratamiento térmico. Su elección de atmósfera determina directamente si simplemente está protegiendo un componente o si está diseñando fundamentalmente su superficie para un rendimiento mejorado.

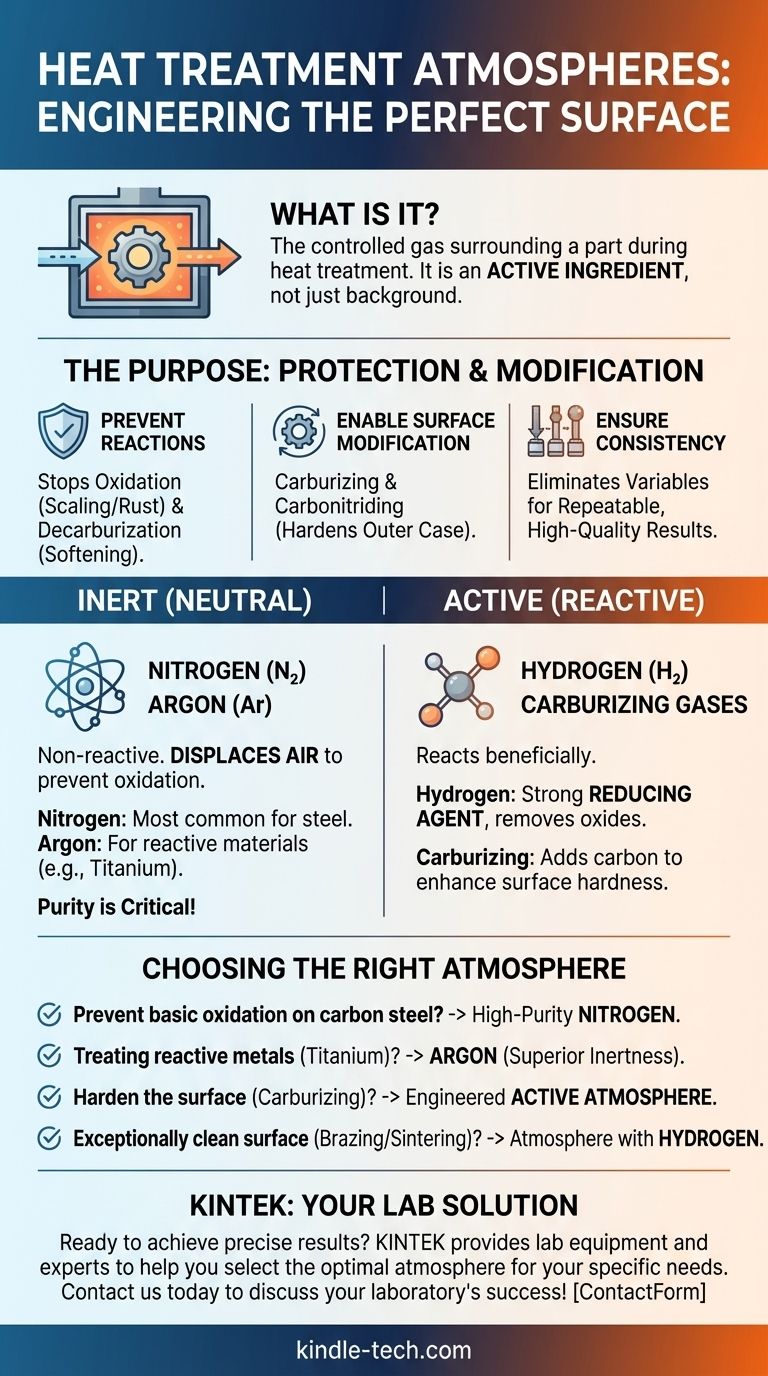

El propósito de una atmósfera controlada

El uso de una atmósfera controlada en lugar de aire ambiente es un requisito fundamental para lograr resultados de alta calidad y repetibles en el tratamiento térmico. El aire, compuesto principalmente por nitrógeno y oxígeno, es altamente reactivo a temperaturas elevadas.

Prevención de reacciones no deseadas

El objetivo principal de una atmósfera protectora es prevenir reacciones químicas no deseadas en la superficie del material.

La reacción más común es la oxidación (formación de cascarilla o herrumbre), que ocurre cuando un metal reacciona con el oxígeno. Otra es la descarburación, la pérdida de carbono de la superficie del acero, lo que ablanda el material y reduce su vida a la fatiga.

Habilitación de la modificación de la superficie

Las atmósferas activas se utilizan para cambiar deliberadamente la composición química de la superficie de una pieza.

Procesos como la carburación y la carbonitruración utilizan atmósferas ricas en carbono para difundirlo en la superficie del acero, creando una capa exterior dura y resistente al desgaste, mientras se mantiene un núcleo más tenaz.

Garantía de consistencia y repetibilidad

Al controlar con precisión el entorno gaseoso, se eliminan las variables presentes en el aire ambiente.

Este control asegura que cada pieza procesada bajo las mismas condiciones logre exactamente las mismas propiedades metalúrgicas, lo cual es crítico para industrias como la aeroespacial y la automotriz.

Un desglose de las atmósferas comunes

Las atmósferas se seleccionan en función del material que se está tratando y del resultado deseado del proceso. Pueden obtenerse de generadores in situ o de suministros de gas sintético premezclado.

Atmósferas inertes (neutras)

Las atmósferas inertes son químicamente no reactivas con el material de la pieza de trabajo. Su único propósito es desplazar el aire y prevenir la oxidación y la descarburación.

El nitrógeno (N₂) es el gas inerte más utilizado para el tratamiento térmico del acero. Es eficaz, económico y no reacciona con las aleaciones a base de hierro.

El argón (Ar) es un gas más verdaderamente inerte que el nitrógeno y se utiliza para materiales altamente reactivos como el titanio, ciertos aceros inoxidables y metales no ferrosos. Es más caro, pero proporciona una protección superior.

La pureza de un gas inerte es crítica. Un bajo contenido de oxígeno y un punto de rocío muy bajo (una medida de la humedad) son esenciales para prevenir incluso niveles microscópicos de oxidación.

Atmósferas activas (reactivas)

Las atmósferas activas están diseñadas para reaccionar con la pieza de trabajo de una manera controlada y beneficiosa.

El hidrógeno (H₂) es un fuerte agente reductor, lo que significa que elimina activamente los óxidos de la superficie de un metal. A menudo se mezcla con nitrógeno para procesos como la soldadura fuerte y la sinterización para asegurar una superficie excepcionalmente limpia.

Las atmósferas de carburación se generan para proporcionar un "potencial de carbono" específico. Estas mezclas pueden contener monóxido de carbono (CO), dióxido de carbono (CO₂) e hidrocarburos para controlar la difusión de carbono en el acero.

Comprender las compensaciones

La elección de la atmósfera implica equilibrar el costo, la complejidad y los requisitos específicos del material y el proceso.

Costo vs. Rendimiento

El nitrógeno es el caballo de batalla económico para la mayoría de las aplicaciones de acero.

El argón proporciona el más alto nivel de protección, pero conlleva un costo significativamente mayor, lo que lo hace adecuado solo cuando es absolutamente necesario para materiales reactivos.

Generación vs. Suministro

Los gases pueden producirse in situ (por ejemplo, generadores de nitrógeno) o entregarse a granel en forma líquida o en cilindros de alta presión. La generación in situ puede tener una inversión inicial más alta, pero menores costos operativos a largo plazo.

Seguridad y complejidad

Los sistemas puramente inertes son relativamente simples y seguros.

Las atmósferas que contienen gases reactivos como el hidrógeno o el monóxido de carbono introducen riesgos de inflamabilidad y toxicidad, lo que requiere controles de horno más complejos y protocolos de seguridad rigurosos.

Tomar la decisión correcta para su objetivo

La selección de la atmósfera correcta es una decisión crítica que impacta directamente la calidad, el rendimiento y el costo del componente final.

- Si su enfoque principal es prevenir la oxidación básica en acero al carbono: Una atmósfera de nitrógeno de alta pureza es la solución más eficaz y económica.

- Si está tratando metales reactivos como el titanio o aceros inoxidables específicos: El argón es la elección requerida por su inercia superior.

- Si su objetivo es endurecer la superficie del acero (carburación): Necesita una atmósfera activa específicamente diseñada con una fuente de carbono controlada.

- Si requiere una superficie excepcionalmente limpia y libre de óxidos para soldadura fuerte o sinterización: Es necesaria una atmósfera que contenga hidrógeno para reducir químicamente cualquier óxido superficial existente.

En última instancia, elegir la atmósfera correcta transforma el tratamiento térmico de un simple proceso de calentamiento en una práctica de ingeniería metalúrgica precisa.

Tabla resumen:

| Tipo de atmósfera | Gases comunes | Propósito principal | Ideal para |

|---|---|---|---|

| Inerte (Neutra) | Nitrógeno (N₂), Argón (Ar) | Prevenir la oxidación y la descarburación | Protección de acero al carbono (N₂), metales reactivos como el titanio (Ar) |

| Activa (Reactiva) | Hidrógeno (H₂), Gases de carburación | Modificar la química de la superficie | Carburación de acero, soldadura fuerte, sinterización para superficies libres de óxidos |

¿Listo para lograr resultados precisos y de alta calidad en su proceso de tratamiento térmico? La atmósfera adecuada es fundamental para proteger sus materiales y diseñar sus propiedades superficiales. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones para todas sus necesidades de tratamiento térmico de laboratorio. Nuestros expertos pueden ayudarle a seleccionar la atmósfera óptima para su aplicación específica, asegurando consistencia, rendimiento y rentabilidad. ¡Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es un horno de laboratorio de atmósfera controlada? Domina la protección y transformación de materiales

- ¿Cuál es un ejemplo de un entorno inerte? Controlar la química con atmósferas no reactivas

- ¿Cómo ayuda un horno de atmósfera de laboratorio a sintetizar aleaciones de PdCuAu? Optimice los resultados de su investigación de materiales

- ¿Cómo proporciona un horno de atmósfera tubular el entorno de sinterización necesario para convertir la espuma de lignina? Guía de expertos

- ¿Por qué el proceso de aluminización de superaleaciones debe realizarse en un horno de atmósfera con control de flujo de argón?

- ¿Cuál es la función principal de una atmósfera controlada de nitrógeno en Si3N4 + SiC? Garantizar una estabilidad superior de la cerámica

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación

- ¿Cómo facilitan los hornos de atmósfera de laboratorio el sinterizado de espumas de Ti2AlC? Lograr cerámicas porosas de alta resistencia