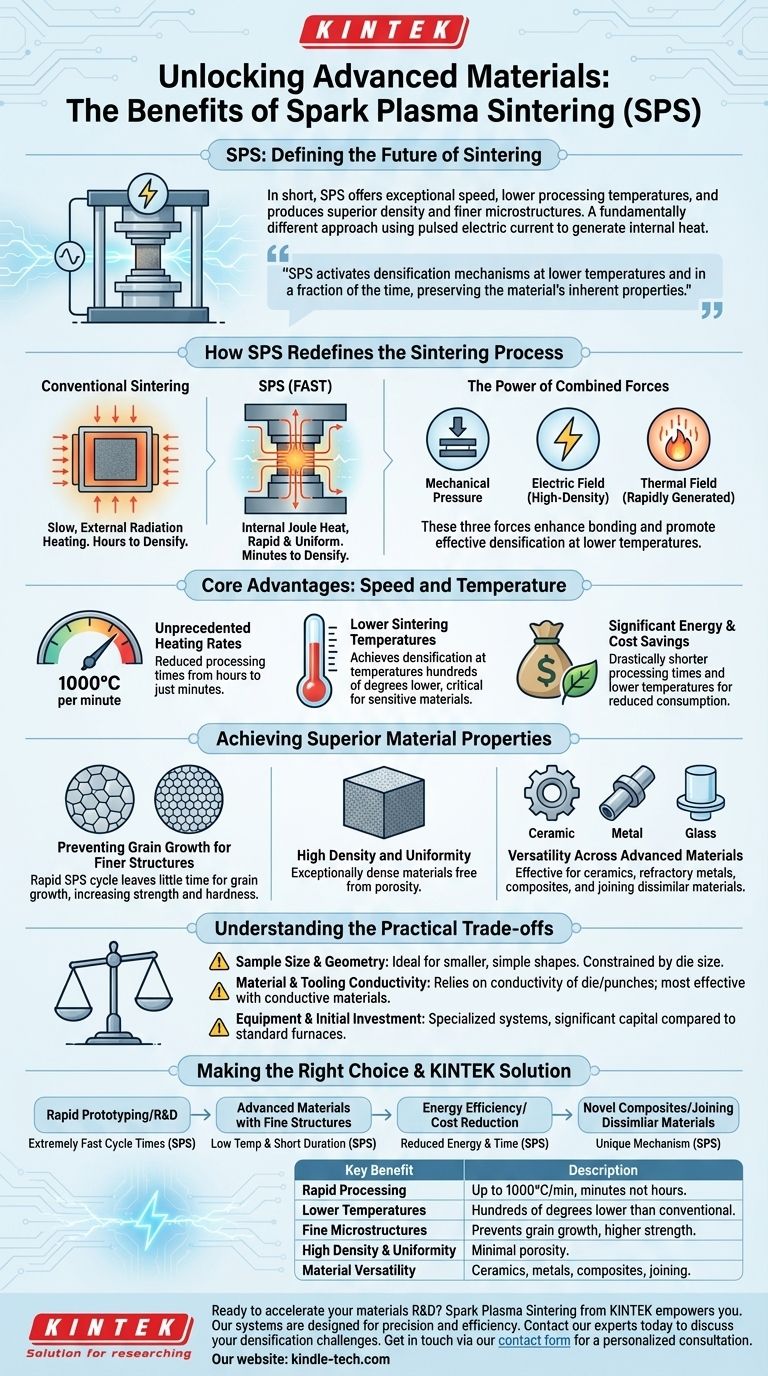

En resumen, los principales beneficios del Sinterizado por Plasma de Chispa (SPS) son su velocidad excepcional, temperaturas de procesamiento más bajas y la capacidad de producir materiales con una densidad superior y microestructuras más finas. Esta técnica avanzada utiliza una corriente eléctrica pulsada para calentar los materiales directamente, reduciendo drásticamente el tiempo y la energía requeridos para la densificación en comparación con los métodos de sinterizado convencionales.

El Sinterizado por Plasma de Chispa no es solo una versión más rápida del calentamiento tradicional; es un enfoque fundamentalmente diferente. Al usar una corriente eléctrica para generar calor directamente dentro del material y su molde, activa los mecanismos de densificación a temperaturas más bajas y en una fracción del tiempo, preservando las propiedades inherentes del material.

Cómo el SPS Redefine el Proceso de Sinterizado

Para comprender los beneficios del SPS, es crucial entender su mecanismo único, que lo distingue de los métodos convencionales basados en hornos, como el prensado en caliente.

El Mecanismo de Calentamiento Único

Los métodos tradicionales calientan una muestra externamente utilizando la radiación de un elemento calefactor, un proceso lento donde el calor penetra gradualmente en el material.

El SPS, también conocido como Técnica de Sinterizado Asistido por Campo (FAST), pasa una potente corriente eléctrica directamente a través de una matriz conductora (típicamente grafito) y, en muchos casos, a través de la propia muestra en polvo.

Esto genera calor Joule instantáneo desde el interior, lo que resulta en aumentos de temperatura extremadamente rápidos y uniformes.

El Poder de las Fuerzas Combinadas

El SPS aplica tres fuerzas simultáneamente: una presión mecánica uniaxial, un campo eléctrico de alta densidad y un campo térmico generado rápidamente.

Esta combinación trabaja para mejorar la unión entre las partículas del material, promoviendo la densificación de manera mucho más efectiva y a temperaturas más bajas que el calor y la presión por sí solos.

Las Ventajas Principales: Velocidad y Temperatura

Los beneficios más significativos e inmediatos del mecanismo SPS son su velocidad y eficiencia térmica.

Tasas de Calentamiento Sin Precedentes

El SPS puede alcanzar tasas de calentamiento de hasta 1000°C por minuto.

Esta increíble velocidad reduce los tiempos de procesamiento de muchas horas, típicas del sinterizado convencional, a solo unos pocos minutos.

Temperaturas de Sinterizado Más Bajas

El campo eléctrico activo ayuda a densificar materiales a temperaturas a menudo varios cientos de grados más bajas que las requeridas por otros métodos.

Esto es especialmente crítico para materiales sensibles a altas temperaturas o a una exposición prolongada al calor.

Ahorros Significativos de Energía y Costos

La combinación de tiempos de procesamiento drásticamente más cortos y temperaturas más bajas se traduce directamente en un consumo de energía reducido y menores costos operativos, lo que lo convierte en un proceso de fabricación más eficiente.

Logrando Propiedades de Material Superiores

La velocidad y las bajas temperaturas del SPS no solo se refieren a la eficiencia; son clave para producir materiales de mayor rendimiento.

Prevención del Crecimiento de Grano para Estructuras Más Finas

En el sinterizado tradicional, la exposición prolongada a altas temperaturas hace que los granos microscópicos del material crezcan, lo que puede debilitar el producto final.

El ciclo rápido del SPS da a estos granos muy poco tiempo para crecer, lo que resulta en un material final con una microestructura de grano fino, lo que típicamente significa mayor resistencia y dureza.

Alta Densidad y Uniformidad

El calentamiento interno uniforme y la presión aplicada permiten al SPS producir materiales excepcionalmente densos y libres de la porosidad que puede afectar a otros métodos.

Versatilidad en Materiales Avanzados

El SPS es altamente efectivo para una amplia gama de materiales que a menudo son difíciles de procesar, incluyendo cerámicas, metales refractarios, compuestos gradientes y materiales amorfos como el vidrio.

También tiene la capacidad única de unir o "soldar" materiales disímiles, como cerámica con metal, creando uniones fuertes que son difíciles de lograr de otra manera.

Comprendiendo las Compensaciones Prácticas

Aunque potente, el SPS no es una solución universal. La objetividad requiere reconocer sus limitaciones.

Tamaño y Geometría de la Muestra

El proceso está limitado por el tamaño de la matriz conductora. Esto hace que el SPS sea ideal para producir piezas más pequeñas y de formas simples, pero menos adecuado para fabricar componentes muy grandes o geométricamente complejos.

Conductividad del Material y las Herramientas

La eficiencia del SPS depende de la conductividad eléctrica de la matriz y los punzones de grafito. Aunque se pueden sinterizar polvos no conductores, el proceso es más efectivo cuando el material en sí tiene cierta conductividad para ayudar en el calentamiento Joule.

Equipo e Inversión Inicial

Los sistemas SPS son altamente especializados y representan una inversión de capital significativa en comparación con los hornos de alta temperatura estándar utilizados para el sinterizado convencional.

Tomando la Decisión Correcta para Su Aplicación

La selección del método de sinterizado adecuado depende completamente de los objetivos de su proyecto.

- Si su enfoque principal es el prototipado rápido o la I+D: Los tiempos de ciclo extremadamente rápidos del SPS lo convierten en una herramienta inigualable para iterar rápidamente sobre nuevos materiales.

- Si su enfoque principal es producir materiales avanzados con microestructuras de grano fino: La baja temperatura y la corta duración del SPS son críticas para prevenir el crecimiento de grano y maximizar el rendimiento del material.

- Si su enfoque principal es la eficiencia energética y la reducción de costos: El SPS reduce significativamente el consumo de energía y el tiempo operativo en comparación con los procesos convencionales de varias horas.

- Si su enfoque principal es crear compuestos novedosos o unir materiales disímiles: El mecanismo único del SPS lo convierte en una de las pocas opciones viables para estas aplicaciones desafiantes.

En última instancia, el Sinterizado por Plasma de Chispa permite a ingenieros y científicos crear materiales de próxima generación que antes eran difíciles o imposibles de densificar eficazmente.

Tabla Resumen:

| Beneficio Clave | Descripción |

|---|---|

| Procesamiento Rápido | Tasas de calentamiento de hasta 1000°C/min, reduciendo los tiempos de ciclo de horas a minutos. |

| Temperaturas Más Bajas | Logra la densificación a temperaturas varios cientos de grados más bajas que los métodos convencionales. |

| Microestructuras Finas | Previene el crecimiento de grano, resultando en mayor resistencia y dureza. |

| Alta Densidad y Uniformidad | Produce materiales excepcionalmente densos con porosidad mínima. |

| Versatilidad de Materiales | Eficaz para cerámicas, metales refractarios, compuestos y para unir materiales disímiles. |

¿Listo para acelerar su I+D y fabricación de materiales con el sinterizado de próxima generación?

El Sinterizado por Plasma de Chispa de KINTEK le permite crear materiales avanzados con propiedades superiores, más rápido que nunca. Nuestros sistemas SPS están diseñados para investigadores e ingenieros que trabajan con cerámicas, metales y compuestos que exigen precisión, eficiencia y un rendimiento inigualable.

Contacte a nuestros expertos hoy mismo para discutir cómo el SPS puede resolver sus desafíos específicos de densificación y desbloquear nuevas posibilidades para su laboratorio. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Cuáles son los roles esenciales de los moldes de grafito de alta resistencia durante el prensado en caliente (HP) de cerámicas de alta entropía?

- ¿Cómo facilita un horno de prensa en caliente al vacío la densificación de Cu-CNT? Lograr una densidad cercana a la teórica

- ¿Qué condiciones proporciona un horno de prensado en caliente al vacío para el MgAl2O4? Maestría en Pureza Óptica en Cerámicas Transparentes

- ¿Cuáles son las funciones principales de un horno de prensado en caliente al vacío en la preparación de composites de acero Cu-2Ni-7Sn/45?

- ¿Qué problemas abordan los calentadores auxiliares en FAST/SPS híbrido? Resolución de gradientes de temperatura para muestras grandes

- ¿Qué es el proceso de sinterización a presión? Logre una densidad y resistencia superiores para piezas de alto rendimiento

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado