Una zona caliente adecuada es el corazón funcional de cualquier horno de alta temperatura, y su diseño tiene un profundo impacto en el éxito operativo. Elegir la adecuada mejora directamente la calidad y la consistencia de su proceso de producción a través de una uniformidad de temperatura superior, extiende la vida útil del horno y reduce significativamente los costos operativos y de mantenimiento a largo plazo.

La efectividad de un horno no se trata solo de alcanzar altas temperaturas; se trata de cuán eficientemente y consistentemente entrega ese calor. Una zona caliente bien diseñada logra esto minimizando su propia absorción de energía y maximizando la estabilidad térmica, lo que impacta directamente tanto en la calidad del producto como en el costo total de propiedad.

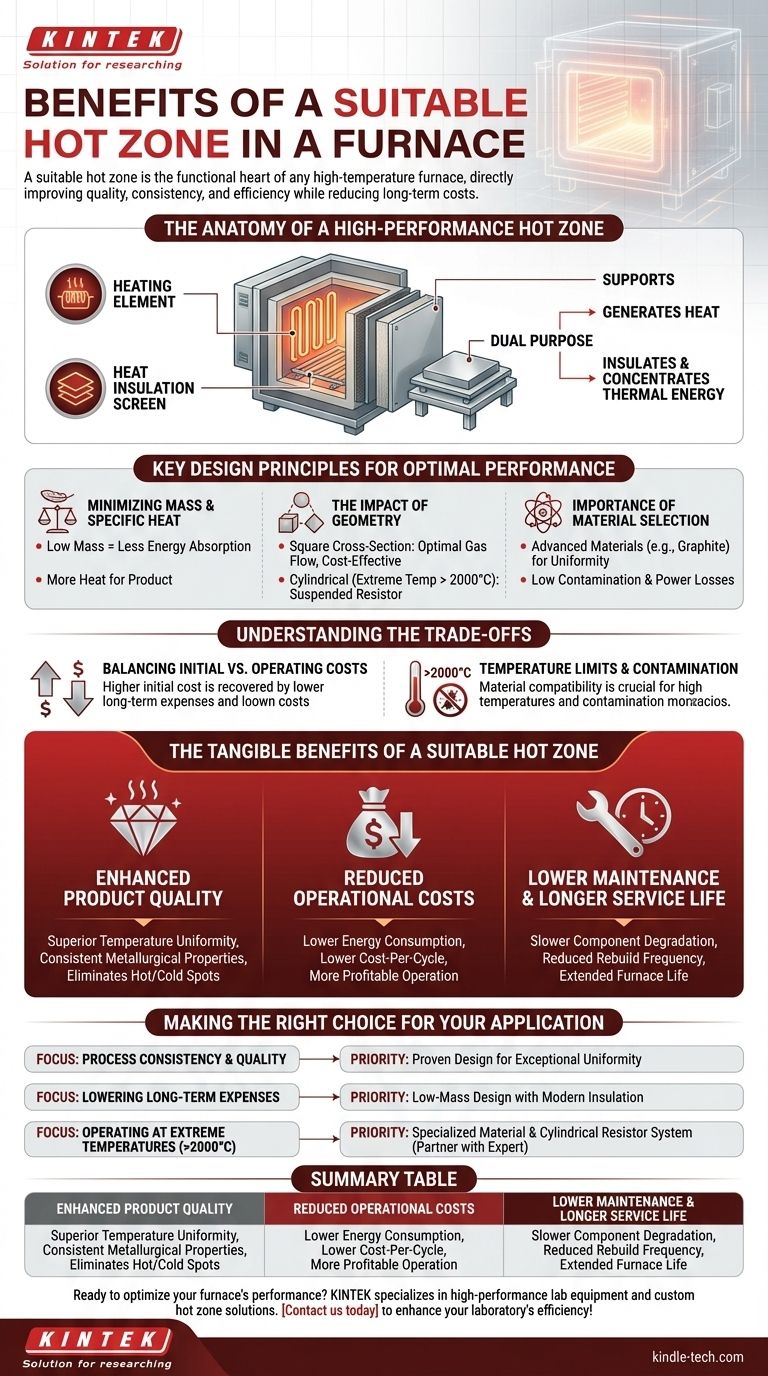

La Anatomía de una Zona Caliente de Alto Rendimiento

Una zona caliente es el ensamblaje interno central donde se produce el calentamiento de la carga de trabajo. Comprender sus componentes y propósito es clave para apreciar su importancia.

Componentes Principales

La zona caliente es un sistema de ingeniería compuesto principalmente por un elemento calefactor, una pantalla de aislamiento térmico (o paquete) y soportes para sostener el producto que se está tratando.

El Propósito Central: Calentar y Aislar

Este sistema tiene una doble función crítica. Su primer trabajo es generar calor, y su segundo trabajo, igualmente importante, es aislar esa energía térmica, concentrándola en la carga de trabajo y evitando su pérdida hacia las partes más frías del horno.

Principios Clave de Diseño para un Rendimiento Óptimo

La "adecuación" de una zona caliente se reduce a principios de diseño específicos que rigen su eficiencia y efectividad. Estas elecciones determinan qué tan bien funciona el horno en una aplicación determinada.

Minimizar Masa y Calor Específico

Una zona caliente ideal debe diseñarse con baja masa y bajo calor específico. Este es un principio crítico para la eficiencia energética.

Menos masa significa que se desperdicia menos energía calentando los componentes del horno en sí, lo que permite que la carga de producto real absorba más energía térmica.

El Impacto de la Geometría

La forma física de la zona caliente influye tanto en el rendimiento como en el costo. Una sección transversal cuadrada a menudo se prefiere, ya que promueve un flujo de gas óptimo y es más rentable en relación con su volumen útil.

Para temperaturas extremadamente altas, típicamente por encima de los 2000 °C, las opciones se vuelven más limitadas, a menudo requiriendo un diseño de resistencia cilíndrica suspendida.

La Importancia de la Selección de Materiales

Elegir los materiales correctos es crucial para el rendimiento. Los primeros diseños de hornos a menudo eran completamente metálicos, pero las zonas calientes modernas utilizan comúnmente materiales avanzados como el grafito para el aislamiento y los componentes.

Los materiales adecuados aseguran que el horno pueda mantener temperaturas uniformes, operar con baja contaminación y minimizar las pérdidas de energía, especialmente a temperaturas muy altas.

Comprender las Compensaciones

Seleccionar una zona caliente no se trata solo de elegir la opción más avanzada; se trata de adaptar la tecnología a la aplicación y al presupuesto.

Equilibrio entre Costos Iniciales y Operativos

Una zona caliente diseñada con componentes de baja masa y aislamiento superior puede tener un precio de compra inicial más alto.

Sin embargo, esta inversión inicial a menudo se recupera a través de costos operativos a largo plazo significativamente más bajos debido al menor consumo de energía y ciclos de mantenimiento menos frecuentes.

Los Límites de Temperatura Definen Sus Opciones

La temperatura de operación requerida es el factor más importante que dicta sus elecciones de diseño. A medida que se adentra en rangos de temperatura más altos, la lista de materiales viables y geometrías probadas se reduce considerablemente.

Control de Contaminación y Atmósfera

Los materiales utilizados en la zona caliente interactúan directamente con la atmósfera del horno. Un material inadecuado puede liberar gases o reaccionar con el proceso, lo que lleva a la contaminación del producto y a resultados inconsistentes. Esto hace que la compatibilidad de materiales sea un factor no negociable.

Los Beneficios Tangibles de una Zona Caliente Adecuada

Cuando estos principios de diseño se aplican correctamente a su proceso específico, los beneficios son claros y medibles.

Mejora de la Calidad del Producto

El mayor beneficio es la uniformidad de temperatura superior. Una zona caliente bien diseñada distribuye el calor de manera uniforme en toda la carga de trabajo, asegurando propiedades metalúrgicas consistentes y eliminando puntos calientes o fríos que arruinan los productos.

Reducción de Costos Operativos

Al minimizar la absorción de energía y prevenir la pérdida de calor, una zona caliente adecuada reduce directamente el consumo de electricidad. Esto se traduce en un menor costo por ciclo y una operación más rentable.

Menor Mantenimiento y Mayor Vida Útil

El uso de los materiales correctos para la temperatura y la atmósfera significa que los componentes de la zona caliente se degradan mucho más lentamente. Esto reduce la frecuencia de costosas reconstrucciones y extiende la vida útil general del horno.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar la zona caliente óptima requiere alinear su diseño con sus objetivos operativos principales.

- Si su enfoque principal es la consistencia del proceso y la calidad del producto: Priorice un diseño probado para ofrecer una uniformidad de temperatura excepcional para su carga y rango de temperatura específicos.

- Si su enfoque principal es reducir los gastos operativos a largo plazo: Concéntrese en un diseño de baja masa con materiales de aislamiento modernos para minimizar el consumo de energía durante la vida útil del horno.

- Si su enfoque principal es operar a temperaturas extremas (superiores a 2000 °C): Sus opciones son especializadas; asóciese con un experto para configurar el material apropiado y el sistema de resistencia cilíndrica para sus necesidades.

En última instancia, seleccionar la zona caliente correcta es una inversión directa en la eficiencia, la confiabilidad y la calidad de toda su operación de procesamiento térmico.

Tabla Resumen:

| Beneficio | Impacto Clave |

|---|---|

| Mejora de la Calidad del Producto | La uniformidad superior de la temperatura asegura propiedades metalúrgicas consistentes. |

| Reducción de Costos Operativos | Menor consumo de energía y costo por ciclo. |

| Mayor Vida Útil | La degradación más lenta de los componentes reduce la frecuencia de mantenimiento. |

¿Listo para optimizar el rendimiento de su horno? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidas soluciones de zona caliente personalizadas adaptadas a sus necesidades de procesamiento térmico. Nuestra experiencia garantiza que su horno ofrezca calidad constante, eficiencia energética y confiabilidad a largo plazo. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tubo de laboratorio multizona

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cuáles son los diferentes tipos de métodos de soldadura fuerte (brazing)? Encuentre la técnica de calentamiento adecuada para su proyecto

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.