En cualquier proceso industrial de alta temperatura, el principal beneficio de usar un gas inerte es crear un entorno químicamente estable que proteja a los materiales de reaccionar con el oxígeno. Esta medida preventiva, conocida como inertización o inertización, es esencial para detener la oxidación, un proceso que puede causar daños irreversibles como debilitamiento estructural, decoloración y degradación de las propiedades eléctricas.

El oxígeno es un elemento altamente reactivo que dañará agresivamente la mayoría de los materiales, especialmente cuando se calientan. Usar un gas inerte es una técnica fundamental de control de procesos para desplazar este oxígeno, preservando así las propiedades estructurales, químicas y estéticas fundamentales del producto final.

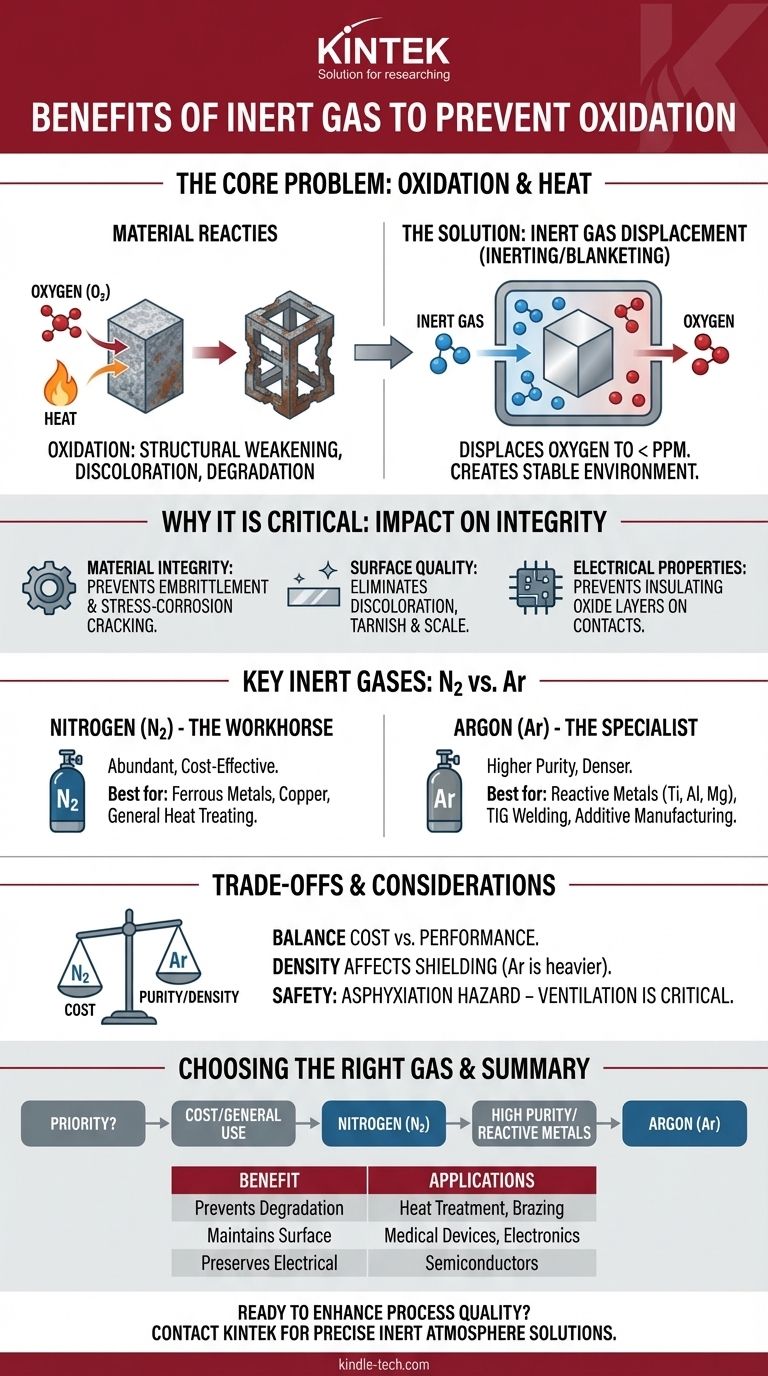

Por qué es fundamental prevenir la oxidación

La decisión de usar un gas inerte no se trata solo de prevenir el óxido cosmético. La oxidación es una reacción química fundamental que altera un material a nivel molecular, con consecuencias significativas para el rendimiento y la calidad.

Comprender el problema central: la oxidación

La oxidación es una reacción química en la que una sustancia pierde electrones cuando entra en contacto con un agente oxidante, siendo el más común el oxígeno presente en el aire ambiente. Si bien esto se ve famosamente como óxido en el hierro, afecta a casi todos los materiales, incluidos polímeros, cerámicas y otros metales. El calor actúa como un poderoso catalizador, acelerando drásticamente este proceso destructivo.

El impacto en la integridad del material

Para los metales, la oxidación puede provocar fragilización, reducción de la resistencia a la tracción y una mayor probabilidad de agrietamiento por corrosión bajo tensión. Un componente que se ha oxidado sin saberlo durante un proceso de tratamiento térmico como el recocido o la soldadura fuerte puede fallar inesperadamente bajo carga, incluso si parece aceptable en la superficie.

El efecto en la calidad de la superficie

El signo más visible de oxidación es un cambio en la apariencia de la superficie. Esto puede variar desde una simple decoloración y deslustre hasta la formación de una capa gruesa y escamosa de cascarilla. En aplicaciones donde la estética o los acabados superficiales precisos son primordiales, como en dispositivos médicos o electrónica de consumo, esto es inaceptable.

El cambio en las propiedades eléctricas

En la fabricación de productos electrónicos y semiconductores, la oxidación es un punto crítico de fallo. Una capa de óxido no deseada en una almohadilla o contacto conductor puede actuar como aislante, impidiendo una conexión eléctrica adecuada y provocando fallos en el dispositivo.

Cómo funciona la protección con gas inerte

El principio detrás del uso de un gas inerte es simple pero muy eficaz. Al inundar un entorno sellado, como un horno industrial o un área de soldadura, con un gas no reactivo, se desplaza físicamente el oxígeno.

El principio de desplazamiento

Un gas inerte es aquel que no participa fácilmente en reacciones químicas bajo un conjunto de condiciones dadas. Al bombear un gas como nitrógeno o argón a una cámara, se puede reducir la concentración de oxígeno de su ~21% normal en el aire a meras partes por millón (PPM), creando una "atmósfera inerte". Sin oxígeno, la reacción de oxidación no puede ocurrir.

Nitrógeno (N₂): el caballo de batalla de la industria

El nitrógeno es el gas inerte más utilizado debido a su abundancia (constituyendo aproximadamente el 78% de la atmósfera terrestre) y su costo relativamente bajo. Es eficaz para prevenir la oxidación en el tratamiento térmico de muchos metales comunes como el acero y el cobre.

Argón (Ar): el especialista en alta pureza

El argón es más inerte que el nitrógeno y es químicamente estable incluso a temperaturas muy altas. Es el gas de elección para procesar metales altamente reactivos como el titanio, el aluminio y el magnesio, o en procesos avanzados como la soldadura TIG y la impresión 3D de metales donde incluso una reacción mínima es inaceptable.

Comprender las compensaciones

Decidir usar un gas inerte es el primer paso. Seleccionar el gas correcto implica equilibrar el rendimiento, el costo y las necesidades específicas de su material y proceso.

Costo frente a pureza

El nitrógeno es significativamente más barato que el argón. Para muchas aplicaciones, el nitrógeno de grado industrial proporciona una protección suficiente. Sin embargo, para materiales extremadamente sensibles, el mayor costo del argón de alta pureza es una inversión necesaria para garantizar la calidad y prevenir fallos en los componentes.

Densidad del gas y aplicación

El argón es aproximadamente un 38% más denso que el aire, mientras que el nitrógeno es ligeramente menos denso. En aplicaciones como la soldadura, la densidad del argón le permite formar una "manta" estable y pesada sobre el área de trabajo. Esta propiedad física a veces puede influir en qué gas es más efectivo para proteger una geometría de pieza específica.

El mito de ser "perfectamente" inerte

Aunque se les llama "inertes", estos gases pueden reaccionar en condiciones extremas. A temperaturas muy altas, el nitrógeno puede reaccionar con ciertos metales para formar nitruros, lo cual puede ser indeseable. El dióxido de carbono (CO₂), a veces utilizado como gas de protección económico, no es verdaderamente inerte y puede descomponerse a altas temperaturas para formar oxígeno, contribuyendo activamente a la oxidación donde se intenta prevenirla.

Seguridad y manipulación

Todos los gases inertes, con la excepción del aire mismo, son asfixiantes. Desplazan el oxígeno no solo de la cámara de proceso sino también de la habitación en la que se encuentran, creando un grave peligro para el personal si hay una fuga en un espacio cerrado. La ventilación adecuada, los procedimientos de manipulación y el monitoreo de oxígeno son requisitos de seguridad no negociables.

Elegir el gas adecuado para su aplicación

El gas ideal depende totalmente de su material, temperatura de proceso, presupuesto y requisitos de calidad final.

- Si su enfoque principal es la protección general y rentable: Utilice Nitrógeno (N₂) para la mayoría de los metales ferrosos, cobre y aplicaciones generales de tratamiento térmico.

- Si su enfoque principal es el procesamiento de metales altamente reactivos a altas temperaturas: Utilice Argón (Ar) para proteger materiales como titanio, aluminio, magnesio y ciertas aleaciones de acero inoxidable.

- Si su enfoque principal es la soldadura de alta precisión o la fabricación aditiva: Utilice Argón (Ar) de alta pureza para garantizar un entorno completamente estable y no reactivo para un resultado perfecto.

- Si su enfoque principal es equilibrar el costo y el rendimiento: Considere una mezcla de Nitrógeno/Argón para obtener algunos beneficios del Argón a un precio más bajo que si se usara puro.

Al seleccionar la atmósfera inerte apropiada, usted toma el control directo sobre las propiedades finales y la calidad de su material.

Tabla de resumen:

| Beneficio | Descripción | Aplicaciones clave |

|---|---|---|

| Previene la degradación del material | Detiene la oxidación, evitando la fragilización y la pérdida de resistencia. | Tratamiento térmico, recocido, soldadura fuerte. |

| Mantiene la calidad de la superficie | Elimina la decoloración, el deslustre y la formación de cascarilla. | Dispositivos médicos, electrónica de consumo. |

| Preserva las propiedades eléctricas | Previene las capas de óxido que pueden causar fallos eléctricos. | Electrónica, fabricación de semiconductores. |

| Protección rentable | El nitrógeno ofrece una prevención de la oxidación asequible para muchos metales. | Tratamiento térmico industrial general. |

| Procesamiento de alta pureza | El argón proporciona una inercia superior para metales reactivos. | Procesamiento de titanio, aluminio, soldadura TIG. |

¿Listo para mejorar la calidad de su proceso con la solución de gas inerte adecuada?

KINTEK se especializa en el suministro de equipos de laboratorio y consumibles de alto rendimiento, incluidos sistemas de suministro de gas diseñados para un control preciso de la atmósfera inerte. Ya sea que necesite inertización rentable con nitrógeno o argón de alta pureza para materiales sensibles, nuestras soluciones le ayudan a prevenir la oxidación, mejorar la integridad del producto y reducir los residuos.

Contáctenos hoy para discutir su aplicación específica y permita que nuestros expertos le ayuden a seleccionar el equipo ideal para sus necesidades de laboratorio. Póngase en contacto a través de nuestro formulario de contacto para empezar.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el significado de atmósfera controlada? Conservar la frescura y prolongar la vida útil

- ¿Cuáles son los peligros de los gases inertes? Comprendiendo la amenaza silenciosa de la asfixia

- ¿Cómo contribuye un horno de alta temperatura con atmósfera controlada al estudio de la corrosión del acero inoxidable 316?

- ¿Cuál es el uso de un horno de atmósfera? Logre un tratamiento térmico preciso y libre de contaminación

- ¿Qué papel juega el flujo de gas en el mantenimiento de las atmósferas del horno? Control maestro para la calidad y la eficiencia

- ¿Cómo facilita un horno de reducción de atmósfera controlada la exsolución in situ? Dominio del crecimiento de nanopartículas de perovskita

- ¿Cuál es la función principal de un horno de recocido en atmósfera de alta velocidad? Lograr precisión estequiométrica en el combustible MOx

- ¿Cuál es la función de un horno tubular de atmósfera? Optimización del recocido de Al/SiC a 700 °C con entornos inertes