En esencia, el tratamiento térmico es un proceso altamente controlado de calentamiento y enfriamiento de metales para alterar intencionalmente su estructura cristalina interna. Las categorías principales no son solo una lista de técnicas, sino que se entienden mejor por su resultado previsto: hacer un metal más blando y trabajable (recocido), hacerlo más duro y más resistente al desgaste (endurecimiento) o refinar sus propiedades para un propósito específico (revenido). Procesos como el temple no son una categoría, sino un paso crítico dentro del proceso de endurecimiento.

El tratamiento térmico se trata fundamentalmente de manipular la microestructura de un metal. Al gestionar cuidadosamente la temperatura y el tiempo, puede ajustar con precisión las propiedades físicas como la dureza, la tenacidad y la ductilidad para cumplir con un requisito de ingeniería específico.

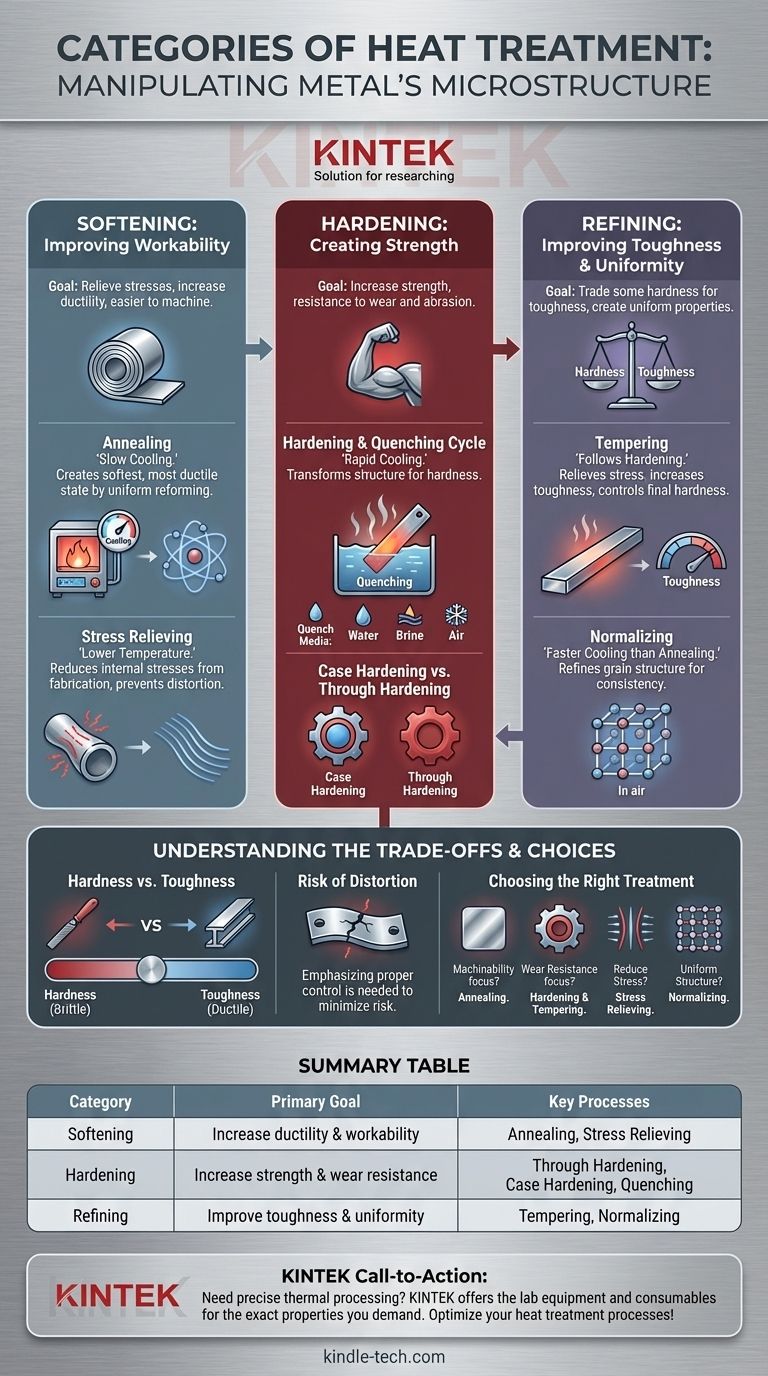

El objetivo del ablandamiento: mejorar la trabajabilidad

El objetivo principal de los tratamientos de ablandamiento es aliviar las tensiones, aumentar la ductilidad y facilitar el mecanizado o conformado del material.

¿Qué es el recocido?

El recocido produce un metal en su estado más blando y dúctil. El proceso implica calentar el material a una temperatura específica, mantenerlo allí y luego enfriarlo muy lentamente, a menudo dejándolo en el horno para que se enfríe.

Este enfriamiento lento permite que la estructura de grano interna del metal se reforme en un estado uniforme y libre de tensiones, maximizando su suavidad y maquinabilidad.

El propósito de la liberación de tensiones

La liberación de tensiones es un proceso a menor temperatura que se utiliza para reducir las tensiones internas acumuladas durante procesos de fabricación como la soldadura, el mecanizado o el conformado en frío.

Estas tensiones pueden provocar distorsión o agrietamiento con el tiempo. La liberación de tensiones calienta la pieza lo suficiente como para relajar estas tensiones sin cambiar significativamente su dureza general o sus propiedades mecánicas.

El objetivo del endurecimiento: crear resistencia

Los procesos de endurecimiento están diseñados para aumentar la resistencia de un material y su resistencia al desgaste y la abrasión. Esto se logra creando una microestructura muy dura.

El ciclo de endurecimiento y temple

El endurecimiento implica calentar un metal (típicamente acero) a una temperatura alta para transformar su estructura cristalina y luego enfriarlo con extrema rapidez.

Este enfriamiento rápido, conocido como temple, es lo que "congela" la estructura dura en su lugar. El temple no es una categoría de tratamiento térmico en sí misma, sino el paso de enfriamiento crítico que permite el endurecimiento.

Diferentes medios de temple (agua, aceite, salmuera o aire forzado) proporcionan diferentes velocidades de enfriamiento, que se eligen en función del tipo de acero y la geometría de la pieza para evitar grietas.

Endurecimiento superficial frente a endurecimiento total

El endurecimiento total tiene como objetivo lograr una dureza consistente en toda la sección transversal de una pieza.

El endurecimiento superficial, por el contrario, crea una capa exterior muy dura y resistente al desgaste (la "capa") mientras deja el núcleo interior tenaz y dúctil. Esto es ideal para piezas como engranajes que necesitan una superficie duradera pero también deben resistir impactos y choques sin romperse.

Refinar propiedades después del endurecimiento

Una pieza completamente endurecida a menudo es demasiado frágil para un uso práctico. Se utilizan tratamientos posteriores para refinar sus propiedades, cambiando algo de dureza por un aumento crucial de la tenacidad.

Por qué el revenido sigue al endurecimiento

El revenido es un tratamiento térmico secundario a menor temperatura que se realiza inmediatamente después de que una pieza ha sido endurecida y templada.

Reduce ligeramente la dureza extrema pero, lo que es más importante, alivia las tensiones internas y aumenta significativamente la tenacidad del material, que es su capacidad para absorber energía y resistir la fractura. La dureza final se controla mediante la temperatura de revenido.

Normalizado para una estructura uniforme

El normalizado es similar al recocido pero utiliza una velocidad de enfriamiento más rápida, generalmente dejando que la pieza se enfríe al aire quieto.

Este proceso refina la estructura del grano, haciéndola más uniforme. El resultado es un metal que es más fuerte y duro que una pieza recocida, pero menos frágil que una completamente endurecida, proporcionando un material predecible y consistente para el mecanizado posterior o el tratamiento térmico.

Comprender las compensaciones

Elegir un tratamiento térmico es siempre un ejercicio de equilibrio entre propiedades en competencia. No existe un único proceso "mejor", solo el más apropiado para la aplicación.

El dilema de la dureza frente a la tenacidad

Esta es la compensación más fundamental en el tratamiento térmico. A medida que aumenta la dureza de un material, casi siempre disminuye su tenacidad y ductilidad, haciéndolo más quebradizo.

Una lima debe ser extremadamente dura para cortar otros metales, por lo que se hace quebradiza. Una viga de acero estructural para un edificio debe ser tenaz para resistir la fractura, por lo que su dureza es mucho menor.

El riesgo de distorsión y agrietamiento

Los rápidos cambios de temperatura involucrados en el tratamiento térmico, especialmente el temple, inducen una tensión interna significativa. Si no se gestiona correctamente, esto puede hacer que las piezas se deformen, se distorsionen o incluso se agrieten durante el proceso.

El control adecuado del proceso, la selección de materiales y el diseño de la pieza son fundamentales para minimizar estos riesgos.

Elegir el tratamiento adecuado para su objetivo

Su elección debe estar impulsada por los requisitos de rendimiento final del componente.

- Si su enfoque principal es la máxima maquinabilidad y conformabilidad: El recocido es su proceso de referencia para hacer que el metal sea lo más blando y dúctil posible.

- Si su enfoque principal es una alta resistencia al desgaste y dureza: Un proceso de endurecimiento (como el endurecimiento total o el endurecimiento superficial) seguido de revenido es el camino correcto.

- Si su enfoque principal es reducir la tensión de la fabricación para prevenir futuras deformaciones: La liberación de tensiones es la solución específica que no alterará significativamente las propiedades centrales del material.

- Si su enfoque principal es crear una microestructura uniforme y refinada para un rendimiento predecible: El normalizado proporciona una base consistente para el uso final o un ciclo de endurecimiento posterior.

En última instancia, seleccionar el tratamiento térmico correcto requiere una comprensión clara de las propiedades finales que su componente necesita lograr.

Tabla de resumen:

| Categoría | Objetivo principal | Procesos clave |

|---|---|---|

| Ablandamiento | Aumentar la ductilidad y la trabajabilidad | Recocido, Liberación de tensiones |

| Endurecimiento | Aumentar la resistencia y la resistencia al desgaste | Endurecimiento total, Endurecimiento superficial, Temple |

| Refinamiento | Mejorar la tenacidad y la uniformidad | Revenido, Normalizado |

¿Necesita especificar el tratamiento térmico perfecto para sus materiales? KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para un procesamiento térmico preciso. Nuestra experiencia garantiza que logre la dureza, tenacidad y durabilidad exactas que exige su proyecto. ¡Póngase en contacto con nuestros expertos hoy mismo para optimizar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo se mantiene una muestra en un horno de mufla? Una guía para una colocación segura y precisa

- ¿Cuál es la construcción de un horno de mufla? Descubra la ingeniería de precisión para un calentamiento puro y controlado

- ¿Cuáles son los criterios de aceptación para un horno de mufla? Garantice la seguridad, el rendimiento y el éxito

- ¿Cuál es la temperatura de un horno de mufla para la determinación de cenizas? Claves para resultados precisos

- ¿Cómo se opera un horno mufla? Domine el proceso paso a paso para obtener resultados precisos y seguros