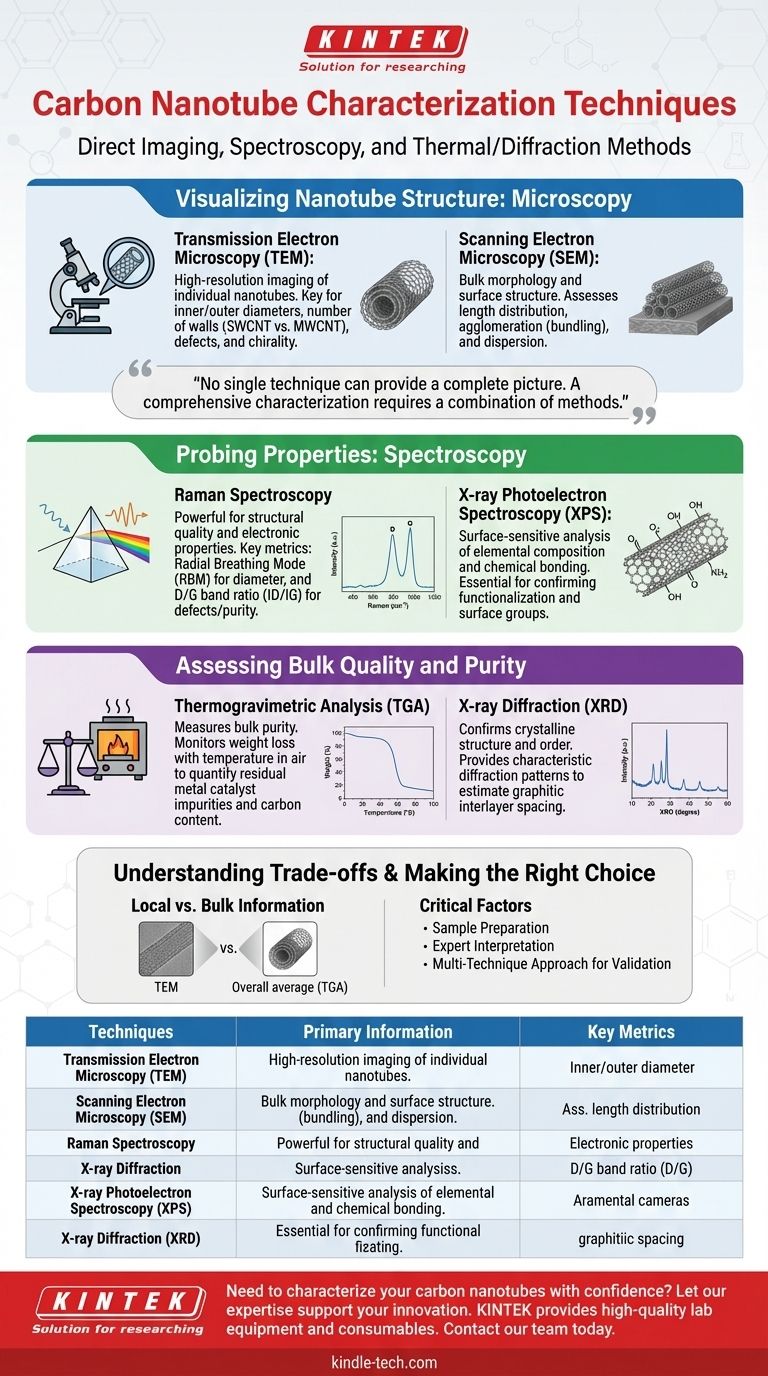

Las principales técnicas para caracterizar nanotubos de carbono se dividen en tres categorías principales: microscopía para imágenes directas, espectroscopia para analizar propiedades estructurales y electrónicas, y métodos térmicos o de difracción para evaluar la pureza a granel y el orden cristalino. Técnicas como la Microscopía Electrónica de Transmisión (TEM), la Espectroscopia Raman y el Análisis Termogravimétrico (TGA) son herramientas fundamentales utilizadas para verificar la calidad, estructura y pureza de una muestra de CNT.

Ninguna técnica por sí sola puede proporcionar una imagen completa de una muestra de nanotubos de carbono. Una caracterización exhaustiva requiere una combinación de métodos para correlacionar la estructura visual con las propiedades físicas y químicas subyacentes del material.

Visualización de la estructura del nanotubo: Microscopía

Para comprender la forma física de los nanotubos que ha producido o adquirido, la imagen directa es el punto de partida más intuitivo. La microscopía electrónica proporciona el aumento necesario para resolver características a nanoescala.

Microscopía Electrónica de Transmisión (TEM)

TEM es el estándar de oro para la obtención de imágenes de alta resolución de nanotubos individuales. Funciona haciendo pasar un haz de electrones a través de una muestra ultrafina.

Esta técnica revela directamente los detalles estructurales más fundamentales: los diámetros interno y externo, el número de paredes (distinguiendo entre CNTs de pared simple y de pared múltiple), y la presencia de defectos estructurales o partículas catalizadoras encapsuladas. En algunos casos, la TEM de alta resolución incluso puede ayudar a determinar la quiralidad del nanotubo.

Microscopía Electrónica de Barrido (SEM)

SEM proporciona imágenes de menor aumento de la superficie de la muestra al escanearla con un haz de electrones enfocado. No muestra la estructura interna de los tubos individuales.

Su valor principal radica en evaluar la morfología a granel de la muestra de CNT. SEM es excelente para visualizar la distribución de longitud, el grado de aglomeración (agrupamiento) y la dispersión general de los nanotubos dentro de una matriz compuesta.

Sondeo de propiedades: Espectroscopia

Las técnicas espectroscópicas analizan cómo los nanotubos interactúan con diferentes formas de energía (como la luz) para proporcionar información detallada sobre su calidad, naturaleza electrónica y estado químico.

Espectroscopia Raman

La Espectroscopia Raman es, posiblemente, la técnica más potente y ampliamente utilizada para la caracterización de CNT. No es destructiva y proporciona una gran cantidad de información a partir de una sola medición.

Las características clave en el espectro Raman identifican el Modo de Respiración Radial (RBM), cuya posición es inversamente proporcional al diámetro del nanotubo, y las bandas D y G. La relación de la banda D a la banda G (ID/IG) es una métrica crítica para cuantificar el nivel de defectos o carbono amorfo en la muestra.

Espectroscopia de Fotoelectrones de Rayos X (XPS)

XPS es una técnica sensible a la superficie utilizada para determinar la composición elemental y los estados de enlace químico en la superficie de los nanotubos.

Esto es particularmente crucial cuando los nanotubos han sido funcionalizados intencionalmente, por ejemplo, añadiendo grupos de oxígeno o nitrógeno a su superficie. XPS confirma el éxito de estas modificaciones químicas.

Evaluación de la calidad y pureza a granel

Mientras que la microscopía y la espectroscopia analizan áreas pequeñas y localizadas, se necesitan otras técnicas para comprender las propiedades de toda la muestra a granel.

Análisis Termogravimétrico (TGA)

TGA es el método principal para medir la pureza de una muestra de CNT. La muestra se calienta en una atmósfera oxidante (como el aire) y se controla su peso a medida que aumenta la temperatura.

Los nanotubos de carbono se quemarán a una temperatura específica, mientras que las partículas residuales de catalizador metálico (por ejemplo, hierro, cobalto) se oxidarán y permanecerán como un residuo estable. El porcentaje de peso restante al final del análisis corresponde a la cantidad de impureza metálica.

Difracción de Rayos X (XRD)

XRD se utiliza para confirmar la estructura cristalina del material. Proporciona un patrón de difracción característico de la naturaleza grafítica de los CNTs.

Los picos primarios en un patrón de XRD, como la reflexión (002), confirman la presencia de capas grafíticas bien ordenadas y pueden usarse para estimar el espaciado intercapa promedio en nanotubos de pared múltiple.

Comprendiendo las ventajas y limitaciones

Cada técnica de caracterización proporciona una pieza específica del rompecabezas, y es fundamental comprender sus limitaciones para evitar la mala interpretación de los resultados.

Información local vs. a granel

Técnicas como TEM proporcionan información increíblemente detallada, pero de una porción minúscula y localizada de la muestra. Esta pequeña vista puede no ser representativa de todo el lote.

Por el contrario, las técnicas a granel como TGA y XRD dan un resultado promedio para toda la muestra, pero no proporcionan información sobre la distribución o morfología de los tubos individuales.

La preparación de la muestra es crítica

La calidad de los datos de cualquier técnica depende en gran medida de una preparación adecuada de la muestra. Por ejemplo, una mala dispersión para el análisis TEM puede llevar a imágenes engañosas de tubos aglomerados.

La interpretación requiere experiencia

Los datos de técnicas como la espectroscopia Raman y XPS pueden ser complejos. Una interpretación precisa requiere una comprensión profunda de la física subyacente para distinguir señales significativas del ruido de fondo o de los artefactos experimentales.

Tomar la decisión correcta para su objetivo

La selección de la combinación adecuada de técnicas depende completamente de lo que necesite aprender sobre su material.

- Si su enfoque principal es la confirmación estructural básica: Comience con SEM para ver la morfología general y TEM para verificar el diámetro del nanotubo y el número de paredes.

- Si su enfoque principal es el análisis de calidad y defectos: La espectroscopia Raman es la herramienta más crítica para evaluar la relación ID/IG.

- Si su enfoque principal es determinar la pureza de la muestra: TGA es el método definitivo para cuantificar las impurezas residuales de catalizador metálico.

- Si su enfoque principal es verificar la funcionalización química: XPS es esencial para confirmar la presencia y la naturaleza de los grupos químicos superficiales.

En última instancia, un enfoque multitécnica es el único camino fiable para comprender y validar completamente la calidad de sus nanotubos de carbono.

Tabla resumen:

| Técnica | Información principal proporcionada | Métricas clave |

|---|---|---|

| TEM (Microscopía) | Imágenes de alta resolución de nanotubos individuales | Diámetro, número de paredes, defectos |

| SEM (Microscopía) | Morfología a granel y estructura superficial | Longitud, aglomeración, dispersión |

| Espectroscopia Raman | Calidad estructural y propiedades electrónicas | Relación D/G (defectos), RBM (diámetro) |

| TGA (Térmico) | Pureza a granel y contenido de catalizador | Porcentaje de pérdida de peso (pureza del carbono) |

| XPS (Espectroscopia) | Composición elemental y química de la superficie | Confirmación de grupos funcionales |

| XRD (Difracción) | Estructura y orden cristalino | Espaciado de capa grafítica |

¿Necesita caracterizar sus nanotubos de carbono con confianza?

Un análisis preciso es fundamental para el éxito de la investigación y el desarrollo. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad que necesita para una caracterización fiable de CNT, desde la preparación de la muestra hasta el análisis final.

Deje que nuestra experiencia respalde su innovación. Contacte a nuestro equipo hoy para discutir su aplicación específica y encontrar las soluciones adecuadas para su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cómo elijo un horno tubular? Una guía para satisfacer las necesidades de su proceso

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera