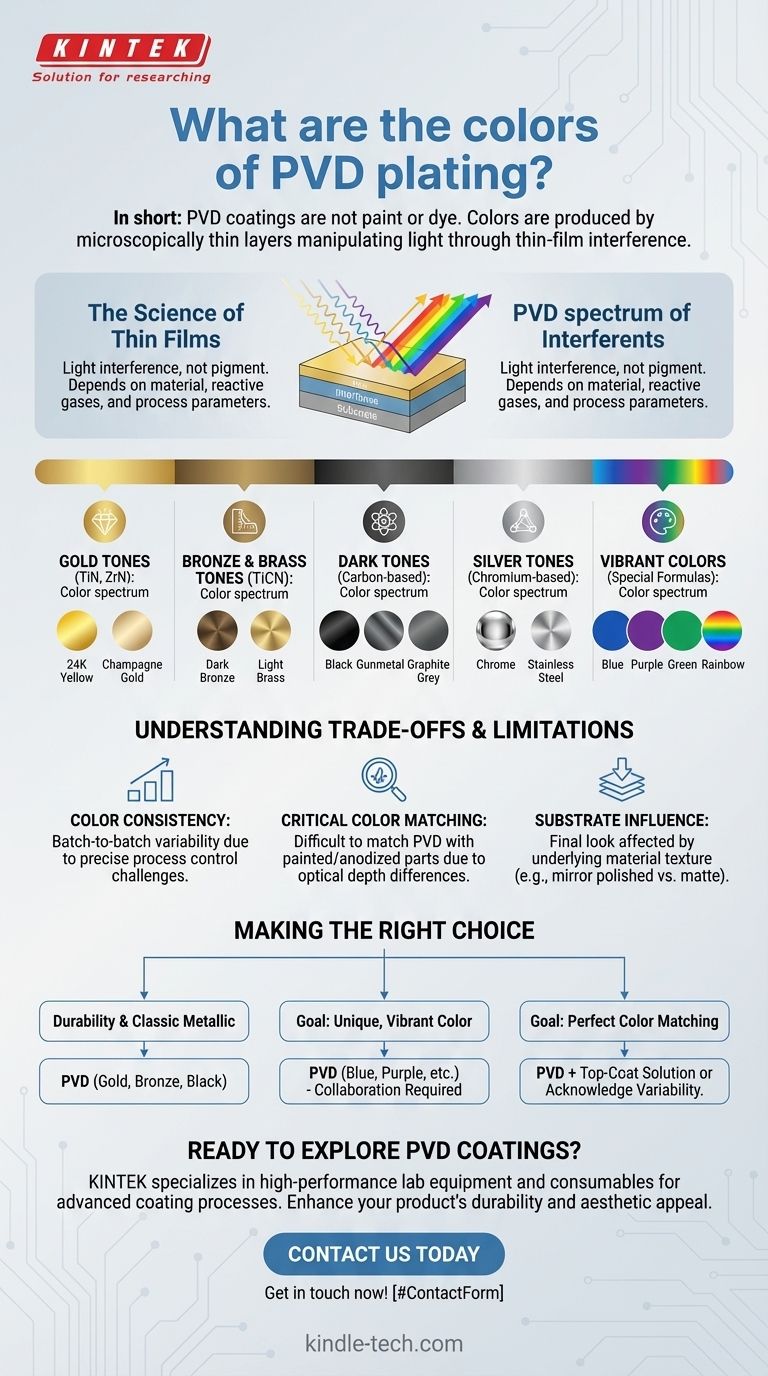

En resumen, los recubrimientos PVD (Deposición Física de Vapor) están disponibles en un amplio espectro de colores, incluyendo tonos metálicos populares como oro, oro rosa, bronce, cromo y gris plomo, así como colores no metálicos como negro, azul, púrpura y verde. El color final no es una pintura o tinte, sino que está determinado por el material específico depositado y los parámetros precisos del proceso de recubrimiento.

La clave para entender el color PVD es darse cuenta de que es una función de la física, no del pigmento. El color que se ve es el resultado de una capa microscópicamente delgada de material cerámico o metálico que manipula la luz, lo que ofrece una durabilidad increíble pero también introduce consideraciones únicas para la igualación de colores.

Cómo el PVD crea color: La ciencia de las películas delgadas

Para seleccionar el color PVD adecuado, primero debe comprender que el proceso es fundamentalmente diferente de la pintura o el chapado. Es un método de deposición al vacío que produce un recubrimiento delgado, adherido y duro en la superficie de una pieza.

No es una pintura, es interferencia de luz

El color PVD se logra a través de un fenómeno llamado interferencia de película delgada. El recubrimiento es tan delgado —a menudo solo unos pocos cientos de nanómetros— que refleja y cancela selectivamente ciertas longitudes de onda de luz.

Lo que usted percibe como color es la luz que se refleja de vuelta a su ojo. Este es el mismo principio que da a las burbujas de jabón o a una gota de aceite sobre el agua su brillo similar al arcoíris.

El papel del material y el proceso

El color específico está dictado por el material que se deposita y los gases reactivos utilizados en la cámara de vacío.

Por ejemplo, el Nitrato de Titanio (TiN) produce un color dorado clásico. Al introducir carbono, se convierte en Carbonitruro de Titanio (TiCN), que aparece como un tono de latón o bronce. El uso de un material base diferente, como el Nitrato de Circonio (ZrN), produce un color oro pálido o champán. Colores más exóticos como el azul y el púrpura también se logran con fórmulas de compuestos específicos.

El espectro de acabados disponibles

Este proceso desbloquea una rica paleta que se puede aplicar a metales e incluso a algunos plásticos. Los colores comunes incluyen:

- Tonos dorados: Desde oro amarillo de 24K hasta oros champán más claros.

- Tonos bronce y latón: Desde bronce oscuro frotado con aceite hasta tonos latón más claros.

- Tonos oscuros: Negro intenso, gris plomo y gris grafito.

- Tonos plateados: Aspectos de cromo brillante y acero inoxidable.

- Colores vibrantes: Azules, púrpuras, verdes y efectos de arcoíris son posibles con composiciones de materiales específicos.

Comprensión de las ventajas y limitaciones

Si bien el PVD es una tecnología de recubrimiento superior, no está exenta de sus limitaciones específicas. Comprenderlas es fundamental para el diseño y la fabricación exitosos de productos.

Consistencia del color entre lotes

Debido a que el color PVD depende del control preciso de la presión del vacío, la temperatura y la composición del gas, lograr una coincidencia de color 100% idéntica de un lote a otro es un desafío técnico significativo.

Los proveedores de renombre tienen estrictos controles de proceso para minimizar esta variabilidad, pero pueden ocurrir pequeños cambios. Este es un factor conocido en la producción de alto volumen.

El desafío de la igualación crítica de colores

Si su objetivo es igualar perfectamente un componente recubierto de PVD con una pieza pintada o anodizada, se enfrentará a dificultades. Los colores PVD tienen una profundidad óptica y una "vida" diferentes porque no se basan en pigmentos.

Para aplicaciones que requieren una uniformidad de color absoluta en diferentes materiales y piezas, puede ser necesario aplicar una capa protectora o de color secundaria sobre el recubrimiento PVD.

Influencia del sustrato en la apariencia final

El aspecto final es una combinación del color PVD y la textura del material subyacente, o sustrato.

Un recubrimiento PVD dorado aplicado sobre una pieza pulida a espejo se verá brillante y reflectante. El mismo recubrimiento aplicado sobre una superficie chorreada con perlas o cepillada aparecerá mate o satinado. Esto debe tenerse en cuenta en la fase de diseño.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por su objetivo principal para el acabado.

- Si su enfoque principal es la durabilidad con un aspecto metálico clásico: El PVD es la opción principal para lograr acabados dorados, bronce o negros auténticos y resistentes al desgaste.

- Si su enfoque principal es un color único y vibrante: El PVD puede crear azules, púrpuras y otros tonos impresionantes, pero prepárese para trabajar en estrecha colaboración con su proveedor para definir el compuesto de material exacto necesario.

- Si su enfoque principal es la igualación perfecta de colores en una línea de productos: Reconozca que el PVD tiene una variabilidad inherente y planifique su proceso de control de calidad en consecuencia, o explore una solución combinada de PVD y capa superior.

En última instancia, el uso exitoso del color PVD proviene de tratarlo como una parte integral del proceso de ingeniería, no solo como un paso decorativo final.

Tabla resumen:

| Categoría de color | Ejemplos comunes | Material/Proceso clave |

|---|---|---|

| Tonos dorados | Oro amarillo 24K, Oro champán | Nitrato de titanio (TiN), Nitrato de circonio (ZrN) |

| Tonos bronce y latón | Bronce oscuro, Latón claro | Carbonitruro de titanio (TiCN) |

| Tonos oscuros | Negro, Gris plomo, Gris grafito | Varios compuestos a base de carbono |

| Tonos plateados | Cromo, Aspectos de acero inoxidable | Recubrimientos a base de cromo |

| Colores vibrantes | Azul, Púrpura, Verde, Arcoíris | Fórmulas de compuestos especializadas |

¿Listo para explorar el recubrimiento PVD perfecto para su aplicación?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento y consumibles para procesos de recubrimiento avanzados. Ya sea que se encuentre en la fabricación, joyería o electrónica, nuestra experiencia garantiza que logre el acabado duradero y vibrante que sus productos merecen.

Contáctenos hoy para discutir sus necesidades de recubrimiento PVD y descubra cómo nuestras soluciones pueden mejorar la durabilidad y el atractivo estético de su producto. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

La gente también pregunta

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo