En esencia, el recocido no es un único proceso, sino una familia de tratamientos térmicos, cada uno con un objetivo específico. Los métodos principales incluyen el recocido completo, el recocido de proceso, la eliminación de tensiones y la esferoidización, todos diseñados para alterar la microestructura de un material calentándolo a una temperatura específica, manteniéndolo allí y luego enfriándolo a una velocidad controlada. El método elegido depende completamente del resultado deseado, desde lograr la máxima suavidad hasta simplemente eliminar las tensiones internas.

El método de recocido específico que elija es una decisión estratégica dictada por su objetivo final. Se trata de equilibrar la necesidad de reducir la dureza, aliviar las tensiones internas o mejorar la maquinabilidad frente a consideraciones de tiempo, coste y la resistencia final requerida del material.

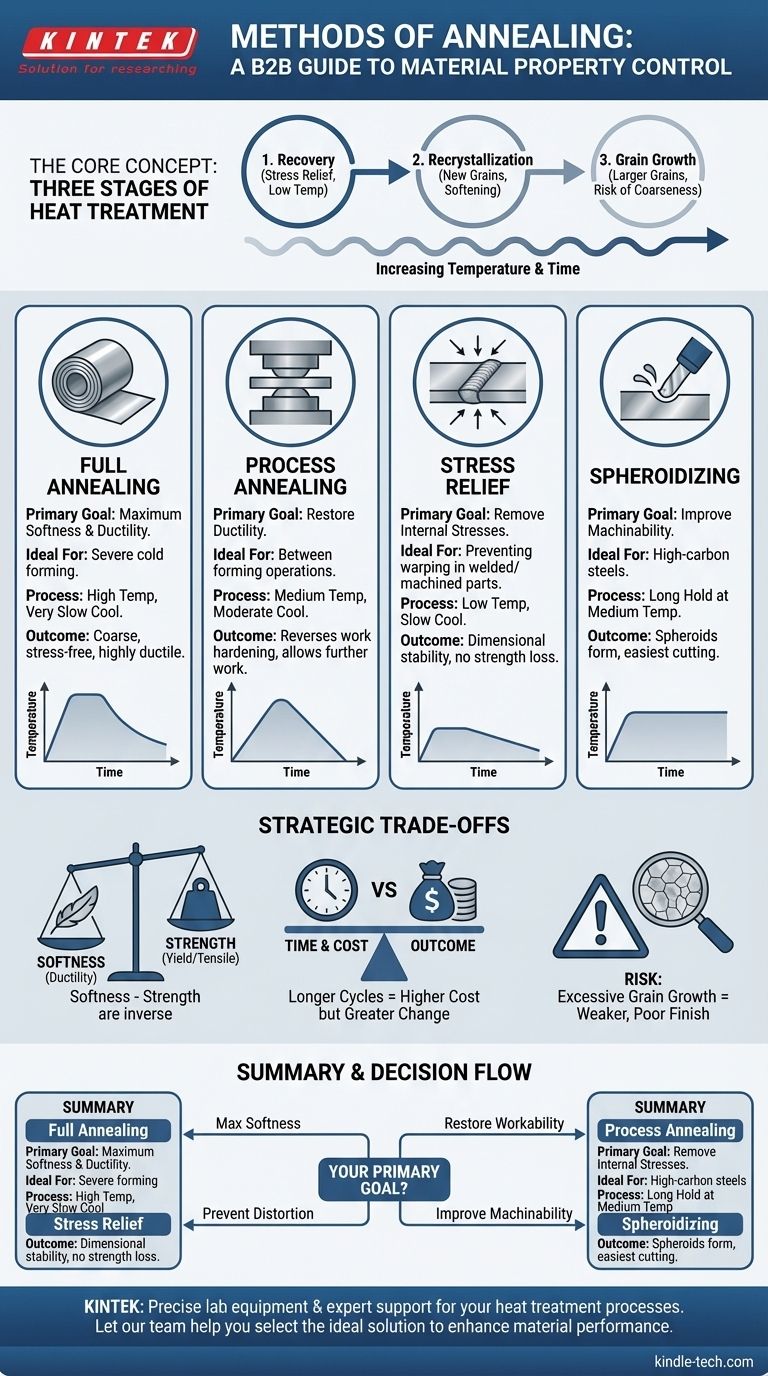

La base: Tres etapas del recocido

Antes de examinar los diferentes métodos, es fundamental comprender las tres etapas fundamentales que ocurren dentro del material a medida que se aplica el calor. Cada proceso de recocido manipula estas etapas para lograr su objetivo.

Etapa 1: Recuperación

Esta es la etapa de baja temperatura donde el efecto principal es la eliminación de tensiones. Durante la recuperación, el calor permite que los átomos dentro de la red cristalina se muevan, reduciendo el número de defectos internos (dislocaciones) y aliviando las tensiones internas causadas por procesos como el trabajo en frío o la soldadura.

Las propiedades mecánicas del material, como la dureza y la resistencia, no cambian significativamente durante esta etapa.

Etapa 2: Recristalización

A medida que aumenta la temperatura, el proceso entra en la etapa de recristalización. Aquí, comienzan a formarse y crecer nuevos granos libres de deformación, reemplazando a los granos deformados y llenos de defectos creados durante el trabajo en frío.

Esta es la etapa donde se revierten los efectos del endurecimiento por trabajo. El material se vuelve significativamente más blando, más dúctil y su resistencia disminuye a medida que la nueva estructura de grano toma el control.

Etapa 3: Crecimiento de grano

Si el material se mantiene a la temperatura de recocido durante demasiado tiempo o la temperatura es demasiado alta, los granos recién formados continuarán creciendo. Los granos más pequeños se fusionan en otros más grandes.

Aunque esto puede aumentar aún más la ductilidad, el crecimiento excesivo del grano puede ser perjudicial, lo que lleva a una estructura gruesa con menor resistencia y un mal acabado superficial si la pieza se forma posteriormente.

Un desglose de los métodos clave de recocido

Cada método utiliza un ciclo de temperatura y enfriamiento específico para enfocarse en diferentes etapas y producir un resultado distinto.

Recocido completo

Este proceso se utiliza para hacer que un material sea lo más blando y dúctil posible. El material se calienta mucho más allá de su temperatura crítica superior, se mantiene el tiempo suficiente para que su estructura interna se transforme por completo y luego se enfría muy lentamente, a menudo dejándolo en el horno para que se enfríe durante la noche.

Esto da como resultado una microestructura gruesa que es extremadamente blanda, dúctil y libre de tensiones internas, lo que la hace ideal para operaciones severas de conformado en frío.

Recocido de proceso

También conocido como recocido intermedio, este método se utiliza para restaurar la ductilidad a una pieza endurecida por trabajo entre operaciones de conformado. El material se calienta a una temperatura justo por debajo de su punto crítico inferior, lo suficientemente alta como para provocar la recristalización pero no un cambio de fase completo.

Esto revierte los efectos del endurecimiento por trabajo, permitiendo un mayor estirado, estampado o doblado sin fracturar el material. Debido a que utiliza una temperatura más baja, es más rápido y económico que el recocido completo.

Recocido para eliminación de tensiones

Este es un proceso de baja temperatura diseñado únicamente para eliminar las tensiones internas causadas por la soldadura, la fundición o el mecanizado pesado. La temperatura se mantiene lo suficientemente baja como para evitar cambios significativos en las propiedades mecánicas del material.

El objetivo principal es la estabilidad dimensional. Al aliviar la tensión interna, se evita que la pieza se deforme, agriete o cambie de forma con el tiempo o durante el mecanizado posterior. Utiliza principalmente la etapa de recuperación.

Esferoidización

Este método es específico para aceros con alto contenido de carbono para mejorar su maquinabilidad. El acero se calienta a una temperatura justo por debajo del punto crítico inferior y se mantiene durante un período prolongado (a menudo más de 24 horas).

Este ciclo largo hace que las capas duras de carburo en la microestructura del acero se descompongan y formen pequeñas partículas redondas (esferoides) dentro de la matriz de hierro más blanda. Una estructura esferoidizada ofrece una resistencia mínima a una herramienta de corte, mejorando drásticamente la maquinabilidad.

Comprensión de las compensaciones

Elegir un proceso de recocido implica equilibrar factores en competencia. Comprender estos compromisos es clave para tomar la decisión de ingeniería correcta.

Suavidad frente a resistencia

La compensación central en el recocido es la resistencia por la ductilidad. Un recocido completo produce el estado más blando posible, pero esto tiene el costo de una resistencia a la fluencia y a la tracción significativamente reducidas. Si la pieza final requiere un cierto nivel de resistencia, un recocido completo puede no ser apropiado.

Tiempo y coste frente a resultado

Los ciclos de recocido más complejos, como el recocido completo y la esferoidización, requieren un enfriamiento lento o tiempos de mantenimiento prolongados. Esto consume un tiempo y una energía significativos del horno, lo que aumenta el coste. Un proceso más simple como la eliminación de tensiones es mucho más rápido y económico, pero no proporciona ninguno de los beneficios de ablandamiento.

El riesgo de crecimiento excesivo del grano

Buscar la máxima suavidad utilizando una temperatura demasiado alta o manteniendo el calor durante demasiado tiempo puede resultar contraproducente. El crecimiento excesivo del grano (Etapa 3) puede provocar un material que no solo es más débil, sino que también puede tener una mala vida a la fatiga y un acabado superficial rugoso conocido como "piel de naranja" si se forma posteriormente.

Selección del método adecuado para su objetivo

Su elección debe estar impulsada por las propiedades específicas que necesita en el material en una etapa determinada de la producción.

- Si su enfoque principal es la máxima suavidad para conformado severo: Utilice el recocido completo para crear el estado más dúctil y libre de tensiones posible.

- Si su enfoque principal es restaurar la trabajabilidad entre pasos de trabajo en frío: Utilice el recocido de proceso como una forma rápida y rentable de recuperar la ductilidad.

- Si su enfoque principal es prevenir la distorsión en una pieza terminada: Utilice el recocido para eliminación de tensiones para eliminar las tensiones internas sin alterar la resistencia.

- Si su enfoque principal es mejorar la maquinabilidad del acero con alto contenido de carbono: Utilice la esferoidización para transformar la microestructura para facilitar el corte.

Dominar estos métodos proporciona un control preciso sobre las propiedades de un material, convirtiendo un componente en bruto en uno perfectamente adaptado a su función prevista.

Tabla de resumen:

| Método de recocido | Objetivo principal | Ideal para |

|---|---|---|

| Recocido completo | Máxima suavidad y ductilidad | Operaciones severas de conformado en frío |

| Recocido de proceso | Restaurar la ductilidad entre pasos de conformado | Reversión del endurecimiento por trabajo |

| Eliminación de tensiones | Eliminar tensiones internas | Prevenir deformaciones en piezas soldadas o mecanizadas |

| Esferoidización | Mejorar la maquinabilidad | Aceros con alto contenido de carbono antes del corte |

¿Necesita controlar con precisión las propiedades de sus materiales? El proceso de recocido correcto es fundamental para lograr el equilibrio perfecto entre resistencia, ductilidad y estabilidad para el trabajo de su laboratorio o producción. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y el soporte experto necesarios para todos sus procesos de tratamiento térmico. Permita que nuestro equipo le ayude a seleccionar la solución ideal para mejorar el rendimiento de su material y garantizar resultados fiables.

¡Póngase en contacto con nuestros expertos hoy mismo para hablar sobre su aplicación!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es el principio y el proceso de trabajo del tratamiento térmico? Desbloquee las propiedades metálicas deseadas

- ¿Cuál es el propósito del endurecimiento al vacío? Lograr componentes metálicos impecables y de alta resistencia

- ¿Por qué se crea vacío en la cámara antes de la evaporación térmica? Para películas delgadas uniformes y de alta calidad

- ¿Cómo se produce el hidrógeno en la pirólisis? Un camino bajo en carbono y energéticamente eficiente hacia el hidrógeno limpio

- ¿Qué es un horno de tratamiento térmico al vacío? Logre una pureza y un control inigualables

- ¿De qué están hechos los hornos de alta temperatura? Grafito vs. metales refractarios explicados

- ¿Cómo contribuye un horno de secado al vacío a la preparación de electrodos de baterías LNMO? Lograr una estabilidad óptima

- ¿Cómo se mantiene una zona caliente de un horno de vacío? Prolongue la vida útil y asegure la calidad del proceso