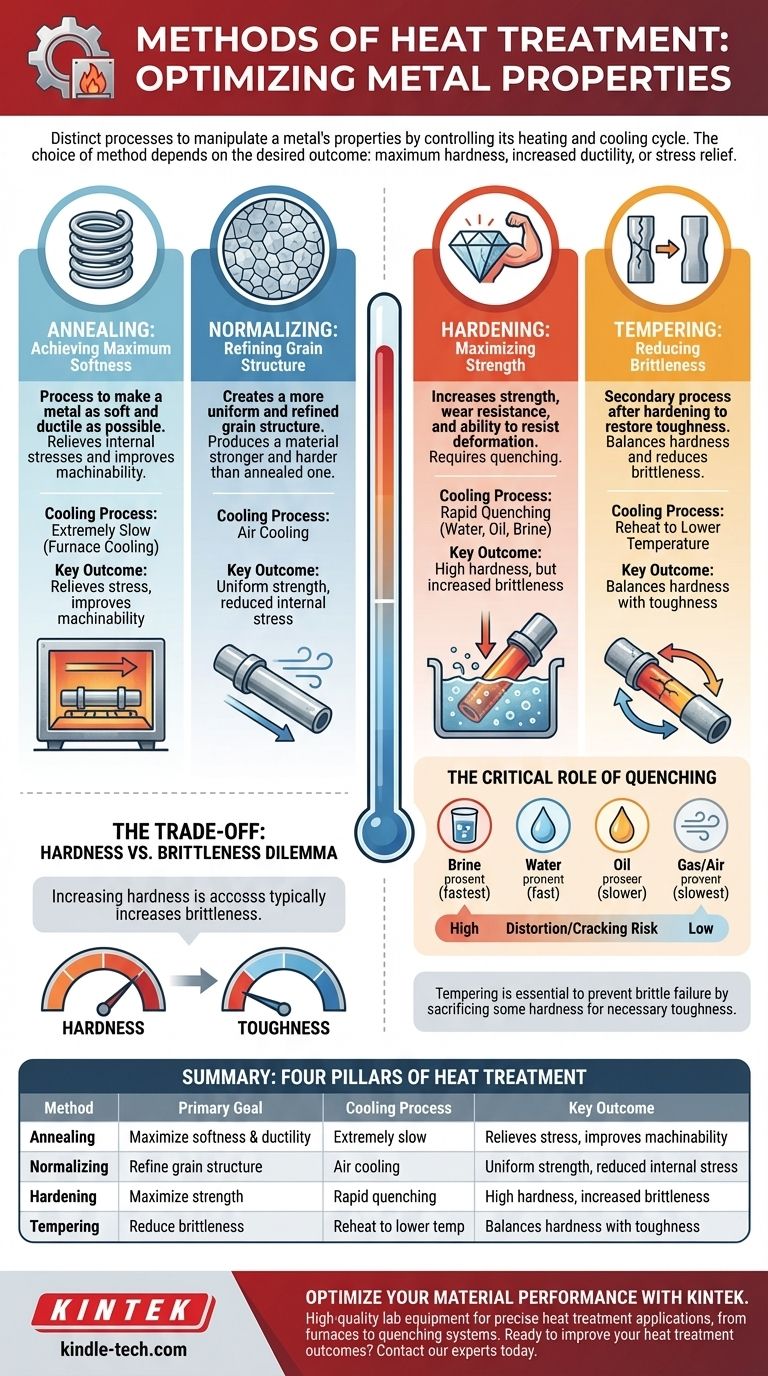

Los métodos centrales de tratamiento térmico son procesos distintos diseñados para manipular las propiedades de un metal controlando su ciclo de calentamiento y enfriamiento. Las categorías más comunes incluyen el recocido, el normalizado, el endurecimiento (que se basa en el temple) y el templado, y cada método produce una combinación diferente de dureza, tenacidad y ductilidad en el material final.

El tratamiento térmico no es un proceso único, sino un conjunto de procedimientos controlados que implican calentar y, lo que es más importante, enfriar un metal a una velocidad específica. La elección del método depende completamente del resultado deseado, ya sea lograr la máxima dureza, aumentar la blandura y la ductilidad, o aliviar las tensiones internas.

Los cuatro pilares del tratamiento térmico

Para comprender el tratamiento térmico, lo mejor es categorizar los métodos por su objetivo principal. Cada proceso altera la estructura cristalina interna del metal, conocida como su microestructura, para lograr un conjunto específico de propiedades mecánicas.

Recocido: Lograr la máxima blandura

El recocido es un proceso utilizado para hacer que un metal sea lo más blando y dúctil posible. Esto a menudo se hace para aliviar las tensiones internas de trabajos anteriores, mejorar la maquinabilidad o preparar el material para un posterior conformado.

La clave del recocido es un enfriamiento extremadamente lento. El metal se calienta a una temperatura específica y luego se enfría muy lentamente, a menudo dejándolo dentro del horno mientras se enfría.

Normalizado: Refinando la estructura del grano

El normalizado se utiliza para crear una estructura de grano más uniforme y refinada dentro del metal. Este proceso elimina las tensiones internas y produce un material que es más fuerte y duro que uno recocido.

La característica definitoria del normalizado es el enfriamiento al aire. Después de ser calentado, el material se retira del horno y se deja enfriar al aire libre, a una velocidad que es más rápida que el recocido pero mucho más lenta que el endurecimiento.

Endurecimiento: Maximizando la resistencia

El endurecimiento se realiza para aumentar la resistencia, la resistencia al desgaste y la capacidad de un metal para resistir la deformación. Esto se logra calentando el metal y luego enfriándolo tan rápidamente que la estructura interna se "congela" en su estado más duro posible.

Este paso crítico de enfriamiento rápido se conoce como temple. Sin un temple rápido, el verdadero endurecimiento de la mayoría de las aleaciones ferrosas es imposible.

Templado: Reduciendo la fragilidad

Un metal que ha sido endurecido es a menudo extremadamente frágil y susceptible de agrietarse. El templado es un tratamiento térmico secundario realizado después del endurecimiento para restaurar cierta tenacidad.

El proceso implica recalentar la pieza endurecida a una temperatura mucho más baja y mantenerla allí. Esto alivia las tensiones internas y reduce la fragilidad, aunque a costa de parte de la dureza obtenida durante el temple.

El papel crítico del temple

Como destacan las referencias, el temple es el paso más decisivo en el proceso de endurecimiento. La elección del medio de temple controla directamente la velocidad de enfriamiento y, por lo tanto, la dureza final del material.

¿Qué es el temple?

El temple es el acto de enfriar rápidamente un metal calentado sumergiéndolo en un líquido o gas. Esta caída repentina de temperatura bloquea la microestructura del metal en un estado muy duro pero quebradizo llamado martensita.

Medios de temple comunes

La eficacia y la severidad del temple dependen del medio utilizado. Los diferentes medios extraen calor a diferentes velocidades.

- Salmuera (agua salada): Proporciona el temple más rápido y severo, pero conlleva el mayor riesgo de causar distorsión o agrietamiento.

- Agua: Un temple muy rápido, pero menos severo que la salmuera. Es ampliamente utilizado pero aún puede causar distorsión en piezas complejas.

- Aceite: Un temple más lento que el agua, ofreciendo un buen equilibrio de endurecimiento con un riesgo reducido de agrietamiento. Es ideal para muchos aceros aleados.

- Gas/Aire (Nitrógeno): La forma más lenta de temple, típicamente utilizada para aceros de alta aleación que pueden endurecerse incluso con una velocidad de enfriamiento suave.

Comprender las compensaciones y los riesgos

Elegir un método de tratamiento térmico nunca está exento de consecuencias. Los objetivos de dureza, tenacidad y estabilidad a menudo se oponen directamente entre sí.

El dilema dureza vs. fragilidad

La principal compensación en el tratamiento térmico es entre dureza y tenacidad. A medida que aumenta la dureza de un material mediante el temple, casi siempre aumenta su fragilidad.

Por eso, el templado no es opcional, sino esencial para la mayoría de los componentes endurecidos. Es un sacrificio controlado de cierta dureza para obtener la tenacidad necesaria para evitar que la pieza se rompa en servicio.

El peligro de la distorsión y el agrietamiento

El enfriamiento rápido de un temple crea una inmensa tensión térmica dentro de un material. Si estas tensiones exceden la resistencia del material, la pieza puede deformarse, distorsionarse o incluso agrietarse.

El riesgo es mayor con temples severos (como la salmuera) y en piezas con geometrías complejas, esquinas afiladas o cambios drásticos de espesor.

Haciendo coincidir el método con su objetivo

Seleccionar el proceso de tratamiento térmico correcto requiere una comprensión clara de su objetivo final para el componente.

- Si su enfoque principal es la maquinabilidad y el alivio de tensiones: El recocido es el enfoque correcto debido a su proceso de enfriamiento lento y controlado.

- Si su enfoque principal es crear una estructura uniforme y fuerte antes de un procesamiento posterior: El normalizado proporciona un resultado equilibrado y consistente mediante el enfriamiento al aire.

- Si su enfoque principal es lograr la máxima dureza y resistencia al desgaste: El endurecimiento mediante temple es necesario, pero debe ir seguido de un templado.

- Si su enfoque principal es aumentar la tenacidad en una pieza endurecida: El templado es el paso final esencial para evitar fallos catastróficos bajo carga.

En última instancia, dominar el tratamiento térmico significa comprender que la velocidad de enfriamiento es la herramienta principal para definir el carácter final de un metal.

Tabla resumen:

| Método | Objetivo principal | Proceso de enfriamiento | Resultado clave |

|---|---|---|---|

| Recocido | Maximizar la blandura y la ductilidad | Extremadamente lento (enfriamiento en horno) | Alivia tensiones, mejora la maquinabilidad |

| Normalizado | Refinar la estructura del grano | Enfriamiento al aire | Resistencia uniforme, reducción de tensiones internas |

| Endurecimiento | Maximizar la resistencia y la resistencia al desgaste | Temple rápido (agua, aceite, salmuera) | Alta dureza, pero mayor fragilidad |

| Templado | Reducir la fragilidad después del endurecimiento | Recalentar a menor temperatura | Equilibra la dureza con la tenacidad |

Optimice el rendimiento de su material con KINTEK

Elegir el proceso de tratamiento térmico adecuado es fundamental para lograr el equilibrio deseado de dureza, tenacidad y durabilidad en sus componentes metálicos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad que respaldan aplicaciones precisas de tratamiento térmico, desde hornos confiables para recocido y templado hasta sistemas de temple para un endurecimiento efectivo.

Ya sea que se encuentre en fabricación, I+D o control de calidad, nuestras soluciones le ayudan a:

- Lograr resultados consistentes con un control preciso de la temperatura

- Minimizar los riesgos de distorsión o agrietamiento

- Mejorar las propiedades del material para sus necesidades específicas

¿Listo para mejorar sus resultados de tratamiento térmico? Contacte hoy mismo con nuestros expertos para analizar sus requisitos y descubrir cómo el equipo de KINTEK puede elevar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son las precauciones que deben tomarse al muestrear? Garantizar la precisión de los datos y minimizar el sesgo

- ¿Por qué es necesario un Horno Solar para verificar los componentes de descomposición del ácido sulfúrico? Garantice el éxito a escala industrial

- ¿Cómo se utiliza el efecto de atrapamiento para prevenir la agregación de metales? Optimizar la síntesis de catalizadores de átomo único

- ¿Por qué son necesarios los hornos de laboratorio y los desecadores para secar biomasa? Garantice la precisión en el procesamiento de paja de triticale

- ¿Cuál es el proceso de pulverización catódica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Por qué es esencial un horno de laboratorio en el flujo de trabajo de impregnación de catalizadores? Asegure la integridad estructural de su material

- ¿Cómo afecta la temperatura a la dureza? Desbloquea la clave del rendimiento de los materiales

- ¿Qué es el hierro sinterizado? Una guía sobre piezas metálicas complejas y rentables