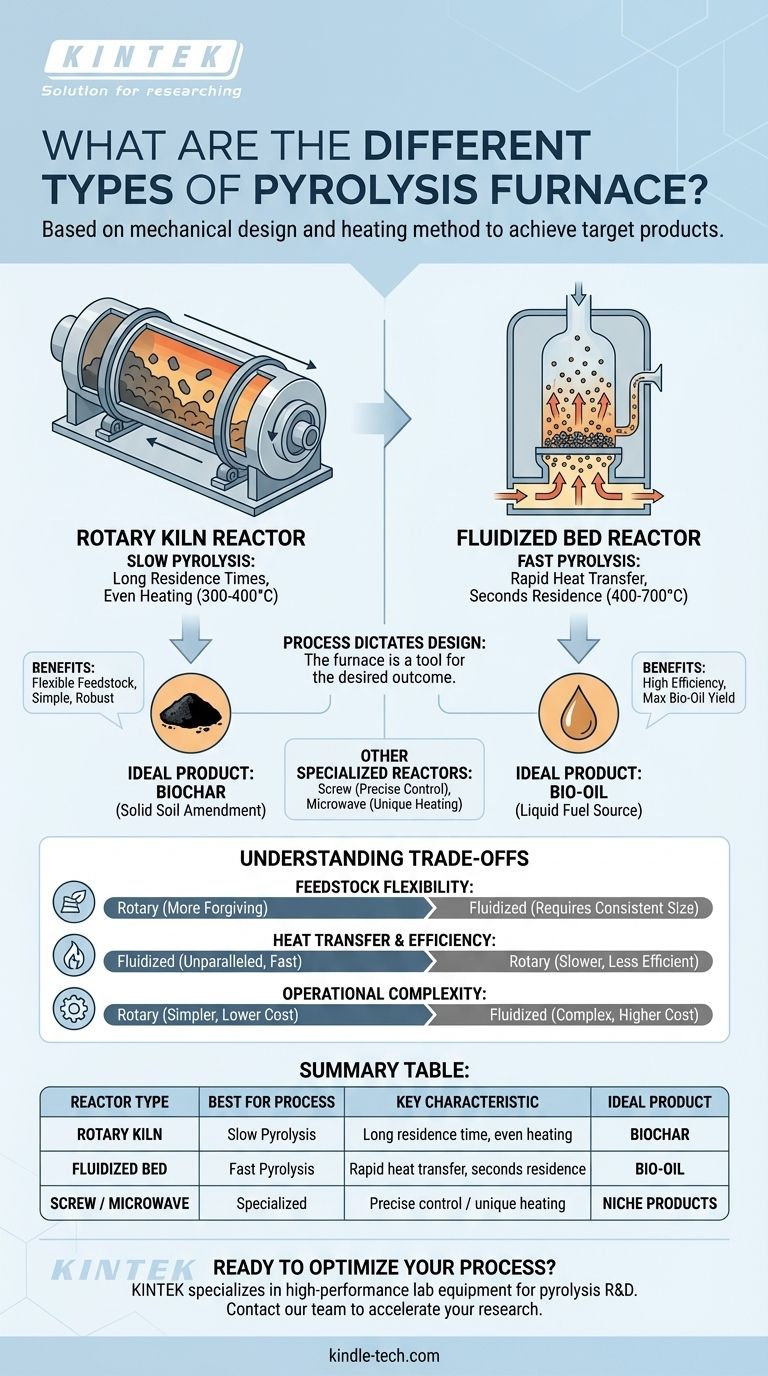

En esencia, un horno de pirólisis se distingue principalmente por su diseño mecánico, que dicta cómo calienta la materia prima. Los dos tipos más comunes son los reactores de horno rotatorio y los reactores de lecho fluidizado, cada uno optimizado para diferentes procesos y productos finales. Si bien existen otros diseños, como los reactores de tornillo o microondas para aplicaciones especializadas, la gran mayoría de las operaciones industriales de pirólisis se basan en una de estas dos tecnologías fundamentales.

La elección de un horno de pirólisis no se trata del hardware en sí, sino del resultado deseado. El diseño del horno es una consecuencia directa del proceso que necesita ejecutar —pirólisis rápida para bioaceite o pirólisis lenta para biocarbón— y seleccionar el correcto es fundamental para lograr el rendimiento de producto objetivo.

Los Dos Diseños Fundamentales de Horno

La estructura física de un reactor de pirólisis determina sus características de transferencia de calor y cuánto tiempo puede retener el material, que son las variables más críticas en el proceso.

Reactores de Horno Rotatorio

Un horno rotatorio es un recipiente cilíndrico grande y giratorio. La materia prima se introduce por un extremo y, a medida que el tambor gira lentamente, el material se revuelve y se desplaza a lo largo de su eje, asegurando que se caliente de manera uniforme.

Este diseño es mecánicamente simple y robusto. El movimiento más lento y controlado hace que los hornos rotatorios sean particularmente adecuados para procesos que requieren tiempos de residencia más largos.

Reactores de Lecho Fluidizado

En un reactor de lecho fluidizado, se fuerza un flujo de gas caliente hacia arriba a través de un lecho de partículas sólidas, como arena. Esto hace que los sólidos circulen y se comporten como un fluido.

Cuando se introduce la materia prima en este lecho "fluidizado", queda inmediatamente rodeada por las partículas calientes, lo que da como resultado una transferencia de calor extremadamente rápida y eficiente. Esto lo hace ideal para procesos que deben ocurrir en segundos.

Otros Reactores Especializados

Aunque son menos comunes, otros diseños sirven para nichos específicos. Los reactores de tornillo utilizan un sinfín para mover el material a través de un tubo calentado, ofreciendo un control preciso sobre el tiempo de residencia. Los reactores de microondas utilizan energía de microondas para calentar, lo que puede ofrecer vías de reacción únicas, pero a menudo es más complejo y costoso de escalar.

El Proceso Dicta el Diseño: Pirólisis Rápida vs. Lenta

La razón por la que existen diferentes diseños de hornos es que están optimizados para diferentes procesos químicos. El objetivo —ya sea producir un combustible líquido o un acondicionador de suelo sólido— determina qué horno es la herramienta correcta para el trabajo.

Pirólisis Rápida para Bioaceite

El objetivo de la pirólisis rápida es maximizar la producción de bioaceite líquido. Esto requiere calentar la biomasa a altas temperaturas (400-700°C) muy rápidamente, en cuestión de segundos, para "craquear" la materia orgánica en vapor antes de que pueda formar carbón sólido.

Por esta razón, los reactores de lecho fluidizado son el estándar para la pirólisis rápida. Su excepcional capacidad de transferencia de calor asegura que la biomasa se caliente casi instantáneamente, optimizando las condiciones para el rendimiento de bioaceite (a menudo alrededor del 60%).

Pirólisis Lenta para Biocarbón

Por el contrario, el objetivo de la pirólisis lenta es maximizar la producción de biocarbón sólido. Este proceso utiliza temperaturas más bajas (300-400°C) y tiempos de calentamiento mucho más largos, a menudo abarcando varias horas.

Este proceso de "cocción" lenta está diseñado para eliminar los compuestos volátiles mientras se preserva la estructura del carbono. Los reactores de horno rotatorio son una excelente opción para esto, ya que su diseño acomoda naturalmente tiempos de residencia largos y proporciona el calentamiento constante y suave necesario para crear carbón de alta calidad.

Comprender las Compensaciones

Ningún diseño es universalmente superior; cada uno tiene ventajas y desventajas inherentes que lo hacen adecuado para diferentes aplicaciones.

Flexibilidad de la Materia Prima

Los hornos rotatorios son generalmente más tolerantes con la materia prima no uniforme, manejando tamaños de partícula más grandes y variados sin problemas. Los lechos fluidizados, sin embargo, generalmente requieren que la materia prima se muela hasta obtener un tamaño de partícula fino y consistente para asegurar una fluidización adecuada.

Transferencia de Calor y Eficiencia

Los reactores de lecho fluidizado ofrecen tasas de transferencia de calor inigualables, lo que los hace altamente eficientes para las reacciones rápidas de la pirólisis rápida. El calentamiento indirecto en un horno rotatorio es inherentemente más lento y menos eficiente térmicamente, aunque más simple de operar.

Complejidad Operativa

La simplicidad de un horno rotatorio a menudo se traduce en menores costos de capital y una operación más fácil. Los sistemas de lecho fluidizado son más complejos y requieren sistemas sofisticados de manejo de gas y un control de proceso preciso para mantener el estado fluidizado, lo que puede aumentar tanto los costos iniciales como los operativos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de pirólisis correcta comienza por definir su producto principal.

- Si su enfoque principal es maximizar la producción de bioaceite: Un reactor de lecho fluidizado diseñado para pirólisis rápida es la opción estándar de la industria debido a su transferencia de calor superior.

- Si su enfoque principal es maximizar el biocarbón de alta calidad: A menudo se prefiere un reactor de horno rotatorio, ya que su diseño se adapta bien a los largos tiempos de residencia y al calentamiento uniforme de la pirólisis lenta.

- Si está manejando materia prima muy variable o voluminosa: El diseño robusto y simple de un horno rotatorio puede ofrecer más flexibilidad operativa que un reactor de lecho fluidizado más sensible.

En última instancia, comprender el vínculo directo entre su producto objetivo y el principio operativo del reactor es la clave para un proyecto de pirólisis exitoso.

Tabla de Resumen:

| Tipo de Reactor | Mejor para Proceso | Característica Clave | Producto Ideal |

|---|---|---|---|

| Horno Rotatorio | Pirólisis Lenta | Tiempo de residencia largo, calentamiento uniforme | Biocarbón |

| Lecho Fluidizado | Pirólisis Rápida | Transferencia de calor rápida, tiempo de residencia de segundos | Bioaceite |

| Tornillo / Microondas | Aplicaciones Especializadas | Control preciso / calentamiento único | Productos de Nicho |

¿Listo para seleccionar el horno de pirólisis adecuado para sus objetivos específicos de producción de bioaceite o biocarbón?

KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para la investigación y el desarrollo de pirólisis. Nuestros expertos pueden ayudarle a elegir la tecnología de reactor adecuada para optimizar la eficiencia de su proceso y el rendimiento del producto objetivo.

Contacte a nuestro equipo hoy mismo para discutir los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden acelerar su investigación en bioenergía o biocarbón.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso

- ¿Cuáles son las ventajas de un horno rotatorio? Logre una homogeneidad y eficiencia superiores para polvos y gránulos

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cuáles son las desventajas de un incinerador de horno rotatorio? Altos costos y complejidades operativas

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso