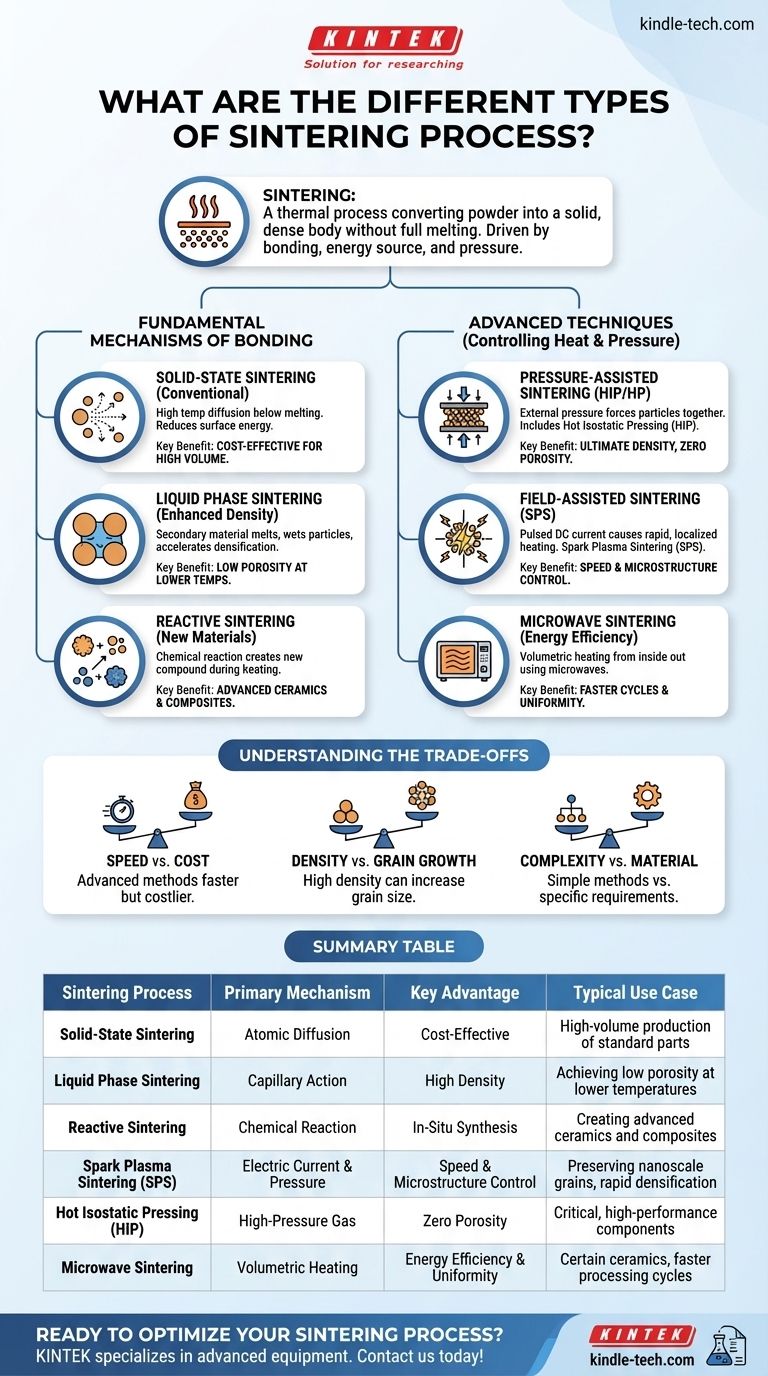

En esencia, la sinterización es un proceso térmico para convertir un polvo en un cuerpo sólido y denso sin fundirlo por completo. Los tipos principales de sinterización se diferencian por el mecanismo de unión, la fuente de energía utilizada y la aplicación de presión externa. Estos métodos incluyen la sinterización en estado sólido, la sinterización en fase líquida, la sinterización reactiva y técnicas avanzadas como la sinterización por plasma de chispa (SPS) y el prensado isostático en caliente (HIP).

La existencia de diferentes procesos de sinterización no se trata de variedad por sí misma; se trata de tener un conjunto de herramientas para resolver desafíos específicos de ingeniería de materiales. La elección del método es una decisión estratégica que controla directamente la densidad, la resistencia, la microestructura y el costo de una pieza final.

Los mecanismos fundamentales de unión

La forma más básica de clasificar la sinterización es por lo que sucede a nivel de partícula. Los dos enfoques fundamentales son unir partículas en su forma sólida o usar una pequeña cantidad de líquido para acelerar el proceso.

Sinterización en estado sólido (el método convencional)

Esta es la forma más tradicional de sinterización. El material en polvo se compacta y luego se calienta a una temperatura justo por debajo de su punto de fusión.

A esta alta temperatura, los átomos se difunden a través de los límites de las partículas, haciendo que se fusionen y eliminen gradualmente los espacios porosos entre ellas. Este proceso es impulsado puramente por la reducción de la energía superficial.

Sinterización en fase líquida (para una densidad mejorada)

En este método, se mezcla una pequeña cantidad de un material secundario con un punto de fusión más bajo con el polvo principal. Cuando se calienta, este material secundario se funde, creando una fase líquida que humedece las partículas sólidas.

Este líquido acelera la densificación al unir las partículas mediante acción capilar y proporcionar una vía rápida para la difusión atómica. El resultado suele ser una pieza final con muy baja porosidad lograda a temperaturas más bajas o en menos tiempo que la sinterización en estado sólido.

Sinterización reactiva (creación de nuevos materiales)

La sinterización reactiva, o unión por reacción, implica una reacción química entre dos o más constituyentes de polvo diferentes durante el calentamiento.

En lugar de simplemente fusionar las partículas existentes, el proceso forma un nuevo compuesto químico. Este es un método potente para crear cerámicas avanzadas y compuestos intermetálicos directamente en una forma casi neta.

Técnicas avanzadas: control de calor y presión

Para superar las limitaciones de los métodos convencionales, los ingenieros han desarrollado técnicas avanzadas que utilizan presión externa o fuentes de energía alternativas. Estos métodos ofrecen un mayor control sobre la velocidad, la temperatura y las propiedades finales del material.

Sinterización asistida por presión (para máxima densidad)

La aplicación de presión externa durante el calentamiento fuerza físicamente las partículas, acelerando drásticamente la densificación. Esto es esencial para materiales difíciles de sinterizar convencionalmente.

Los dos tipos principales son el prensado en caliente (HP), que aplica presión en una dirección, y el prensado isostático en caliente (HIP), que aplica gas a alta presión desde todas las direcciones para una densidad uniforme. El HIP se utiliza a menudo para producir componentes críticos de alto rendimiento con porosidad residual cero.

Sinterización asistida por campo (para velocidad y microestructura)

También conocida como sinterización por plasma de chispa (SPS), esta técnica pasa una corriente eléctrica de CC pulsada directamente a través del polvo y el troquel. Esto crea un calentamiento extremadamente rápido desde el interior del propio material.

La combinación de presión y calentamiento rápido y localizado permite una densificación completa en minutos en lugar de horas. Esta velocidad es fundamental para preservar microestructuras a nanoescala u otras de grano fino, que a menudo son esenciales para propiedades mecánicas superiores.

Sinterización por microondas (para eficiencia energética)

Este método utiliza microondas como fuente de energía. Las microondas calientan el material volumétricamente (de adentro hacia afuera), a diferencia de un horno convencional que calienta de afuera hacia adentro.

Esto puede conducir a un calentamiento más uniforme, ciclos de procesamiento más rápidos y posibles ahorros de energía. Es particularmente eficaz para ciertas cerámicas que se acoplan bien con la energía de microondas.

Comprendiendo las compensaciones

Elegir un proceso de sinterización requiere equilibrar factores contrapuestos. Ningún método es universalmente superior; cada uno tiene un perfil distinto de ventajas y desventajas.

Velocidad vs. Costo

Los métodos avanzados como la sinterización por plasma de chispa y la sinterización por microondas son significativamente más rápidos que el calentamiento convencional en horno. Sin embargo, el equipo especializado que requieren representa una inversión de capital mucho mayor. La sinterización convencional en estado sólido sigue siendo la solución más rentable para la producción de alto volumen de piezas menos exigentes.

Densidad vs. Crecimiento de grano

Las condiciones de sinterización agresivas (alta temperatura, larga duración) pueden lograr una alta densidad, pero a menudo causan crecimiento de grano, donde los granos más pequeños se fusionan en otros más grandes. Esto puede ser perjudicial para propiedades mecánicas como la resistencia y la dureza. Los procesos rápidos como el SPS son valorados por su capacidad para lograr una densidad completa mientras suprimen el crecimiento de grano, preservando una microestructura fina.

Complejidad vs. Compatibilidad de materiales

La sinterización convencional simple funciona para una amplia gama de materiales. Sin embargo, métodos como el SPS requieren que el material tenga cierta conductividad eléctrica. La sinterización en fase líquida requiere encontrar un aditivo adecuado que se funda a la temperatura correcta sin afectar negativamente las propiedades finales.

Elegir el proceso de sinterización adecuado

Su elección del proceso de sinterización debe guiarse por los objetivos específicos de su proyecto y la naturaleza de su material.

- Si su enfoque principal es la producción masiva rentable de piezas estándar: La sinterización convencional en estado sólido es la opción establecida y económica.

- Si su enfoque principal es lograr la máxima densidad y eliminar toda la porosidad para un componente crítico: El prensado isostático en caliente (HIP) es la solución definitiva.

- Si su enfoque principal es el procesamiento rápido mientras se preserva un material de grano fino o nanoestructurado: La sinterización por plasma de chispa (SPS) es la tecnología líder.

- Si su enfoque principal es crear una pieza densa a partir de una mezcla de polvo que forma un nuevo compuesto: La sinterización reactiva es el método apropiado.

Comprender estos métodos transforma la sinterización de un simple proceso de calentamiento en una herramienta precisa para la ingeniería de materiales avanzados.

Tabla resumen:

| Proceso de sinterización | Mecanismo principal | Ventaja clave | Caso de uso típico |

|---|---|---|---|

| Sinterización en estado sólido | Difusión atómica | Rentable | Producción de alto volumen de piezas estándar |

| Sinterización en fase líquida | Acción capilar | Alta densidad | Lograr baja porosidad a temperaturas más bajas |

| Sinterización reactiva | Reacción química | Síntesis in situ | Creación de cerámicas y compuestos avanzados |

| Sinterización por plasma de chispa (SPS) | Corriente eléctrica y presión | Control de velocidad y microestructura | Preservación de granos a nanoescala, densificación rápida |

| Prensado isostático en caliente (HIP) | Gas a alta presión | Porosidad cero | Componentes críticos de alto rendimiento |

| Sinterización por microondas | Calentamiento volumétrico | Eficiencia energética y uniformidad | Ciertas cerámicas, ciclos de procesamiento más rápidos |

¿Listo para optimizar su proceso de sinterización?

Elegir el método de sinterización adecuado es fundamental para lograr la densidad, resistencia y microestructura deseadas para sus materiales. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para satisfacer sus necesidades específicas de sinterización. Ya sea que esté desarrollando cerámicas avanzadas, aleaciones metálicas o compuestos complejos, nuestra experiencia puede ayudarlo a:

- Seleccionar el equipo ideal (desde hornos convencionales hasta sistemas SPS avanzados) para su aplicación.

- Lograr resultados superiores con un control preciso de temperatura y presión.

- Mejorar la eficiencia y reducir costos con soluciones de procesamiento rápidas y energéticamente eficientes.

Deje que nuestros expertos lo guíen hacia la solución perfecta para su laboratorio. ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Qué condiciones proporciona una prensa caliente al vacío para la sinterización de Al2O3/ZrO2? Logra 1550°C y 30 MPa de densificación

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuál es la función principal de un horno de sinterización por prensado en caliente al vacío? Guía experta para la fabricación de Ti-22Al-25Nb