A primera vista, las restauraciones cerámicas parecen una solución ideal, pero sus principales desventajas son su potencial de fragilidad, un costo más elevado en comparación con los materiales tradicionales y el riesgo de desgastar los dientes naturales opuestos. Si bien las cerámicas modernas han mejorado significativamente, estas compensaciones fundamentales siguen siendo factores críticos en cualquier decisión de tratamiento.

El problema central es que la estética excepcional y la biocompatibilidad de los materiales cerámicos tienen un precio. Este precio no es solo financiero, sino que también implica una compensación en las propiedades mecánicas, lo que requiere una cuidadosa consideración de la ubicación de la restauración, la oclusión del paciente y las expectativas de rendimiento a largo plazo.

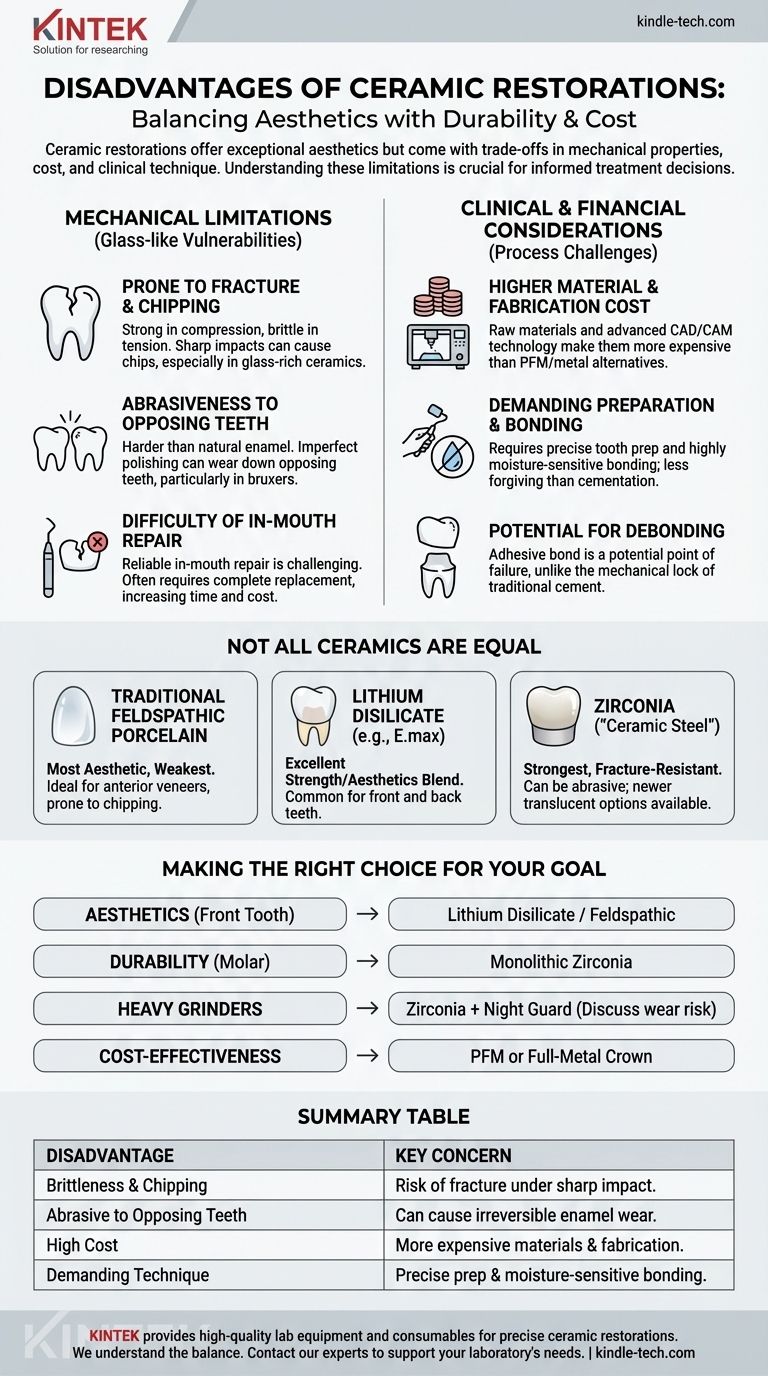

Las limitaciones mecánicas de la cerámica

Aunque es fuerte bajo compresión, la naturaleza vítrea de muchas cerámicas introduce vulnerabilidades mecánicas específicas que son cruciales de entender.

Propensa a fracturas y astillamientos

La cerámica es excepcionalmente fuerte cuando se la empuja (resistencia a la compresión), pero puede ser frágil cuando se la tira o se la tuerce (resistencia a la tracción).

Esto significa que un impacto fuerte y agudo, como morder un hueso de aceituna, puede causar un astillamiento o una fractura. Este es un riesgo mayor para las cerámicas más estéticas y ricas en vidrio que para la zirconia de alta resistencia.

Abrasividad para los dientes opuestos

Algunos materiales cerámicos son más duros que el esmalte dental natural. Si la superficie cerámica no está perfectamente pulida y mantenida, puede actuar como papel de lija fino.

Con el tiempo, esto puede causar un desgaste significativo e irreversible en los dientes naturales que muerden contra la restauración. Esta es una consideración importante, especialmente para los pacientes que rechinan los dientes (bruxismo).

Dificultad de reparación en boca

Si una corona de metal o de porcelana fundida sobre metal (PFM) se astilla, un dentista a veces puede alisarla o repararla en la boca.

La cerámica astillada es mucho más difícil de reparar de forma fiable. Una reparación con adhesivo compuesto suele ser una solución temporal, y en muchos casos, toda la restauración debe ser reemplazada, lo que implica tiempo y gastos adicionales.

Consideraciones clínicas y financieras

Más allá de las propiedades físicas del material en sí, el proceso de creación y colocación de una restauración cerámica implica su propio conjunto de desafíos.

Mayor costo de material y fabricación

Las restauraciones totalmente cerámicas son consistentemente más caras que las alternativas de PFM o de metal completo.

Este costo se debe al precio de las materias primas y a la sofisticada tecnología, como las máquinas de fresado CAD/CAM, requerida para su fabricación.

Técnica de preparación y adhesión exigente

Colocar una restauración cerámica es menos indulgente que cementar una de metal tradicional. El éxito de la restauración depende en gran medida de la habilidad del dentista.

El diente debe prepararse según especificaciones precisas, y el proceso de adhesión es muy sensible a la contaminación por humedad. Una unión imperfecta puede llevar a un fallo prematuro.

Potencial de desprendimiento

Aunque los agentes adhesivos modernos son excelentes, la unión adhesiva entre la cerámica y el diente es un posible punto de fallo.

Este riesgo, aunque pequeño, no existe con las coronas tradicionales que se mantienen en su lugar con cemento dental, que forma un bloqueo mecánico.

No todas las cerámicas son iguales

Es un error crítico pensar en "cerámica" como un único material. Las desventajas varían significativamente según el tipo específico utilizado.

Porcelana feldespática tradicional

Esta es la cerámica más estética y translúcida, lo que la hace ideal para carillas en los dientes frontales. Sin embargo, también es la más débil y la más propensa a astillarse.

Disilicato de litio (por ejemplo, E.max)

Este material ofrece una excelente combinación de resistencia y estética. Es mucho más fuerte que la porcelana feldespática y es una opción común para coronas tanto en dientes anteriores como posteriores, pero no es tan resistente a las fracturas como la zirconia.

Zirconia ("Acero cerámico")

La zirconia es la cerámica más fuerte disponible y es extremadamente resistente a las fracturas. Su principal desventaja ha sido tradicionalmente su apariencia opaca y menos natural, aunque las nuevas opciones de zirconia translúcida han mejorado esto significativamente. Su dureza aún representa un riesgo de desgaste para los dientes opuestos si no está perfectamente pulida.

Tomar la decisión correcta para su objetivo

Comprender estas desventajas no tiene como objetivo desalentar el uso de cerámicas, sino capacitarlo para tener una discusión más informada con su profesional dental.

- Si su enfoque principal es la estética para un diente frontal: Una restauración de disilicato de litio o incluso de porcelana feldespática puede ser la mejor opción, aceptando el pequeño riesgo de fractura por el resultado cosmético superior.

- Si su enfoque principal es la durabilidad para un molar: Una corona de zirconia monolítica es una excelente opción que minimiza el riesgo de fractura, lo que la hace adecuada para fuerzas de masticación intensas.

- Si usted es un gran bruxista: La resistencia de la zirconia es una gran ventaja, pero debe discutir con su dentista cómo manejar el riesgo de desgaste de sus dientes opuestos, posiblemente con una férula de descarga nocturna.

- Si su enfoque principal es la rentabilidad: Una corona de porcelana fundida sobre metal (PFM) o de metal completo sigue siendo una alternativa duradera y clínicamente probada, aunque con sus propias limitaciones estéticas.

En última instancia, la restauración dental ideal es un cuidadoso equilibrio entre la ciencia de los materiales, las necesidades clínicas y las prioridades personales.

Tabla resumen:

| Desventaja | Principal preocupación |

|---|---|

| Fragilidad y astillamiento | Riesgo de fractura bajo impacto agudo, especialmente con cerámicas ricas en vidrio. |

| Abrasivo para los dientes opuestos | Puede causar desgaste irreversible en el esmalte natural si no está perfectamente pulido. |

| Alto costo | Más caro que las coronas de PFM o metal debido a los materiales y la fabricación. |

| Técnica exigente | Requiere preparación dental y adhesión precisas, sensible a la humedad. |

Elegir la restauración dental adecuada es una decisión crítica. En KINTEK, entendemos el delicado equilibrio entre estética, durabilidad y costo. Nuestros equipos y consumibles de laboratorio de alta calidad son de confianza para los profesionales dentales para fabricar restauraciones cerámicas precisas y fiables, asegurando resultados óptimos para el paciente. Ya sea que trabaje con zirconia, disilicato de litio o porcelana feldespática, KINTEK le proporciona las herramientas que necesita para el éxito. ¿Tiene preguntas sobre materiales o técnicas? Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el tipo de zirconia más resistente? Una guía para elegir la zirconia dental adecuada

- ¿Qué hace un horno dental? Logre restauraciones dentales perfectas y realistas

- ¿Cuál es la diferencia entre la zirconia y la cerámica? Una guía para elegir la corona dental adecuada

- ¿Cuál es la desventaja de la cerámica dental? Equilibrando la estética con la durabilidad y el riesgo

- ¿Qué es la sinterización de materiales dentales? La clave para restauraciones dentales duraderas y de alta resistencia

- ¿Cómo se utilizan los hornos de prensado dental con las tecnologías dentales modernas? Optimice su flujo de trabajo digital CAD/CAM

- ¿Cuál es una práctica de mantenimiento recomendada para los hornos cerámicos modernos? Priorizar las actualizaciones de firmware para un rendimiento óptimo

- ¿Cuál es la función del horno de calcinación? Lograr la eliminación precisa de material y moldes limpios