Las principales desventajas de la deposición química de vapor a baja presión (LPCVD) son sus altas temperaturas de funcionamiento, que limitan la compatibilidad con el sustrato, y sus velocidades de deposición inherentemente lentas, que reducen el rendimiento de fabricación. A esto se suman desafíos del proceso como la deposición no deseada en los componentes de la cámara y el potencial de tensión en la película.

Aunque a menudo se considera un caballo de batalla para películas delgadas de alta calidad, las desventajas del LPCVD no son fallos, sino compensaciones fundamentales. Esencialmente, está intercambiando velocidad de procesamiento y flexibilidad por una uniformidad y pureza de película excepcionales y la capacidad de recubrir topografías complejas.

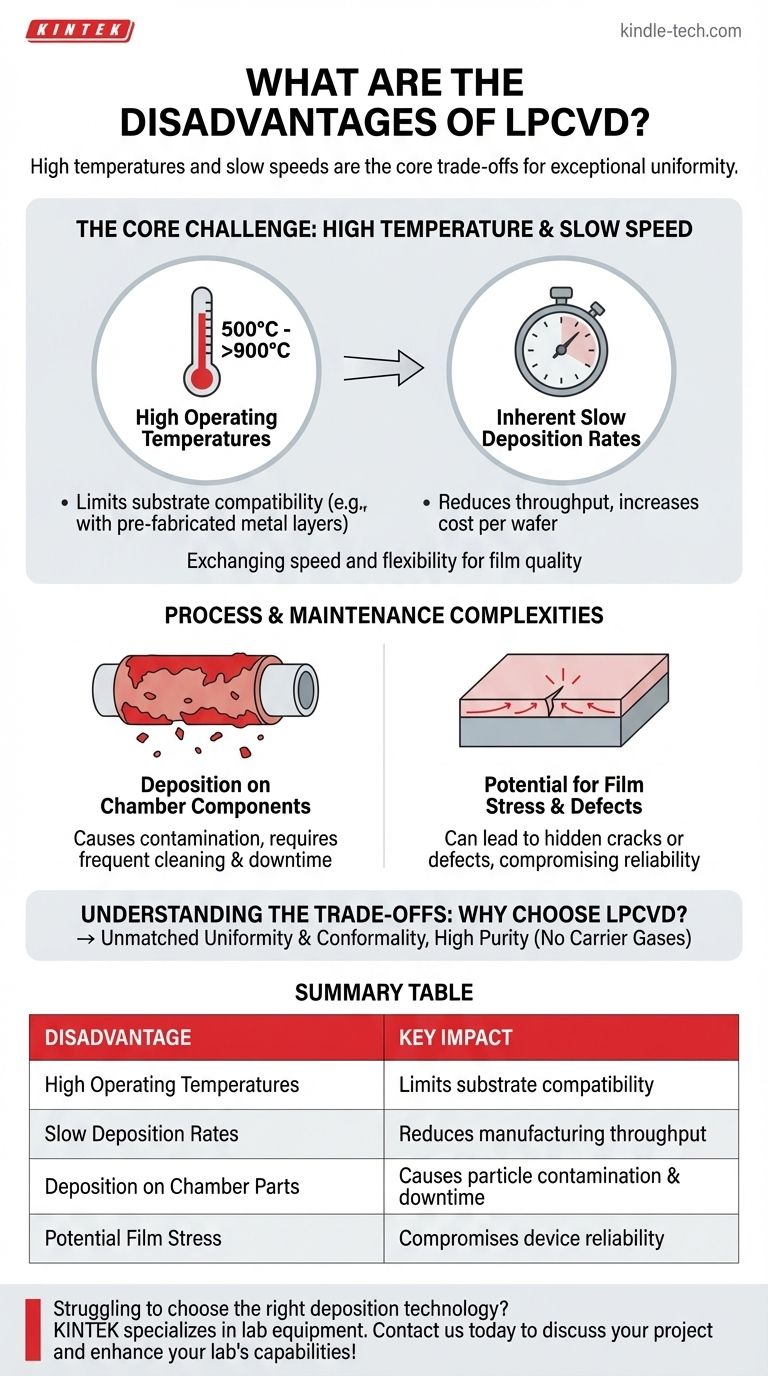

El Desafío Central: Alta Temperatura y Baja Velocidad

Las características definitorias del proceso LPCVD, baja presión y alto calor, son la fuente tanto de sus mayores fortalezas como de sus inconvenientes más significativos.

El Impacto de las Altas Temperaturas

Los procesos LPCVD suelen operar a altas temperaturas, a menudo en el rango de 500 °C a más de 900 °C. Este alto presupuesto térmico crea una limitación crítica.

Hace que el proceso no sea adecuado para depositar películas en sustratos que no pueden soportar dicho calor, como aquellos con capas metálicas previamente fabricadas (como el aluminio) o materiales sensibles a la temperatura.

Velocidades de Deposición Lentas Inherentes

El entorno de baja presión, aunque excelente para la uniformidad, contribuye a una velocidad de reacción más lenta en comparación con los métodos a presión atmosférica.

Esto impacta directamente en el rendimiento de fabricación. Para aplicaciones que requieren películas gruesas o producción de gran volumen, la baja velocidad del LPCVD puede convertirse en un cuello de botella significativo y aumentar el costo por oblea.

Complejidades del Proceso y Mantenimiento

Más allá de las características operativas centrales, la implementación práctica del LPCVD introduce desafíos adicionales que deben gestionarse.

Deposición en Componentes de la Cámara

Los precursores de vapor químico en un sistema LPCVD no son selectivos; depositarán una película en cualquier superficie que esté lo suficientemente caliente.

Esto conduce a un recubrimiento significativo del tubo del horno de cuarzo y otras partes internas. Esta deposición no deseada puede desprenderse, creando contaminación por partículas que reduce el rendimiento, y requiere ciclos de limpieza frecuentes y que consumen mucho tiempo, lo que provoca tiempo de inactividad del equipo.

Potencial de Tensión en la Película y Defectos

Las altas temperaturas involucradas en la deposición y el ciclo de enfriamiento posterior pueden inducir una tensión térmica significativa entre la película recién depositada y el sustrato subyacente.

Si no se gestiona adecuadamente, esta tensión puede provocar la formación de "grietas ocultas" u otros defectos de la película, comprometiendo la integridad y fiabilidad del dispositivo.

Desafíos con el Dopaje In-Situ

Aunque es posible dopar la película durante el proceso de deposición (in-situ), puede ser difícil de controlar. Lograr una concentración uniforme de dopante en toda la película y en todo el lote de obleas puede ser más complejo en un sistema LPCVD en comparación con métodos posteriores a la deposición como la implantación iónica.

Comprender las Compensaciones: ¿Por Qué Elegir LPCVD?

Para comprender completamente las desventajas, uno debe sopesarlas frente a las ventajas únicas que hacen del LPCVD un proceso crítico en la fabricación de semiconductores.

El Objetivo: Uniformidad y Conformidad Inigualables

LPCVD sobresale en la producción de películas con una uniformidad de espesor y una conformidad (la capacidad de recubrir uniformemente estructuras tridimensionales complejas como trincheras) excepcionales.

La baja presión aumenta el camino libre medio de las moléculas de gas, permitiéndoles alcanzar y recubrir todas las superficies de una topografía compleja antes de reaccionar. Esta es la razón principal por la que se elige LPCVD para capas críticas como puertas de polisilicio y pasivación de nitruro de silicio.

La Ventaja de la Pureza

El proceso no requiere gases portadores, y el entorno de baja presión permite eliminar eficientemente los subproductos de la reacción. Esto da como resultado películas con una pureza muy alta y baja contaminación por partículas, lo cual es esencial para dispositivos electrónicos de alto rendimiento.

Contexto frente a Otros Métodos

Cada método de deposición tiene su propio conjunto de compromisos. Por ejemplo, aunque la CVD organometálica (MOCVD) se puede utilizar para diferentes materiales, sus precursores son a menudo extremadamente caros, tóxicos y peligrosos. LPCVD, a pesar de sus inconvenientes, es un proceso maduro y relativamente bien entendido.

Tomar la Decisión Correcta para su Aplicación

Seleccionar una técnica de deposición requiere alinear las capacidades del proceso con su objetivo de ingeniería principal.

- Si su enfoque principal es la calidad de película y la conformidad excepcionales: LPCVD es a menudo la mejor opción, siempre que su sustrato pueda tolerar las altas temperaturas y su modelo de producción pueda adaptarse a la velocidad más lenta.

- Si su enfoque principal es el alto rendimiento en sustratos sensibles a la temperatura: Debe explorar alternativas como la CVD asistida por plasma (PECVD), que opera a temperaturas mucho más bajas y mayores velocidades de deposición.

- Si su enfoque principal es la precisión y el control a nivel atómico: Considere la deposición de capas atómicas (ALD), que ofrece una conformidad y un control de espesor inigualables, aunque a velocidades aún más lentas que el LPCVD.

Comprender estas limitaciones inherentes le permite aprovechar el LPCVD por sus fortalezas inigualables en las aplicaciones precisas donde la calidad y la uniformidad no son negociables.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Altas Temperaturas de Funcionamiento | Limita la compatibilidad del sustrato (p. ej., con capas metálicas prefabricadas) |

| Bajas Velocidades de Deposición | Reduce el rendimiento de fabricación, aumenta el costo por oblea |

| Deposición en Partes de la Cámara | Provoca contaminación por partículas, requiere limpieza frecuente y tiempo de inactividad |

| Posible Tensión en la Película | Puede provocar grietas ocultas o defectos, comprometiendo la fiabilidad del dispositivo |

¿Tiene dificultades para elegir la tecnología de deposición adecuada para su aplicación específica? KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre LPCVD, PECVD y ALD para encontrar la solución óptima para la calidad de su película, el rendimiento y los requisitos del sustrato. ¡Contáctenos hoy para discutir su proyecto y mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos