Las principales desventajas de un horno de resistencia son sus altos costos económicos y sus limitaciones operativas específicas. Estos incluyen una inversión inicial significativa en infraestructura eléctrica, un alto consumo continuo de electricidad y un riesgo crítico de fallo del aislamiento cuando se opera a temperaturas superiores a los 1000 °C.

Si bien los hornos de resistencia ofrecen un control de temperatura excepcional y una alta eficiencia térmica, estos beneficios tienen un costo directo. Los responsables de la toma de decisiones deben sopesar la necesidad de precisión frente a la importante inversión financiera y los riesgos operativos inherentes a las altas temperaturas.

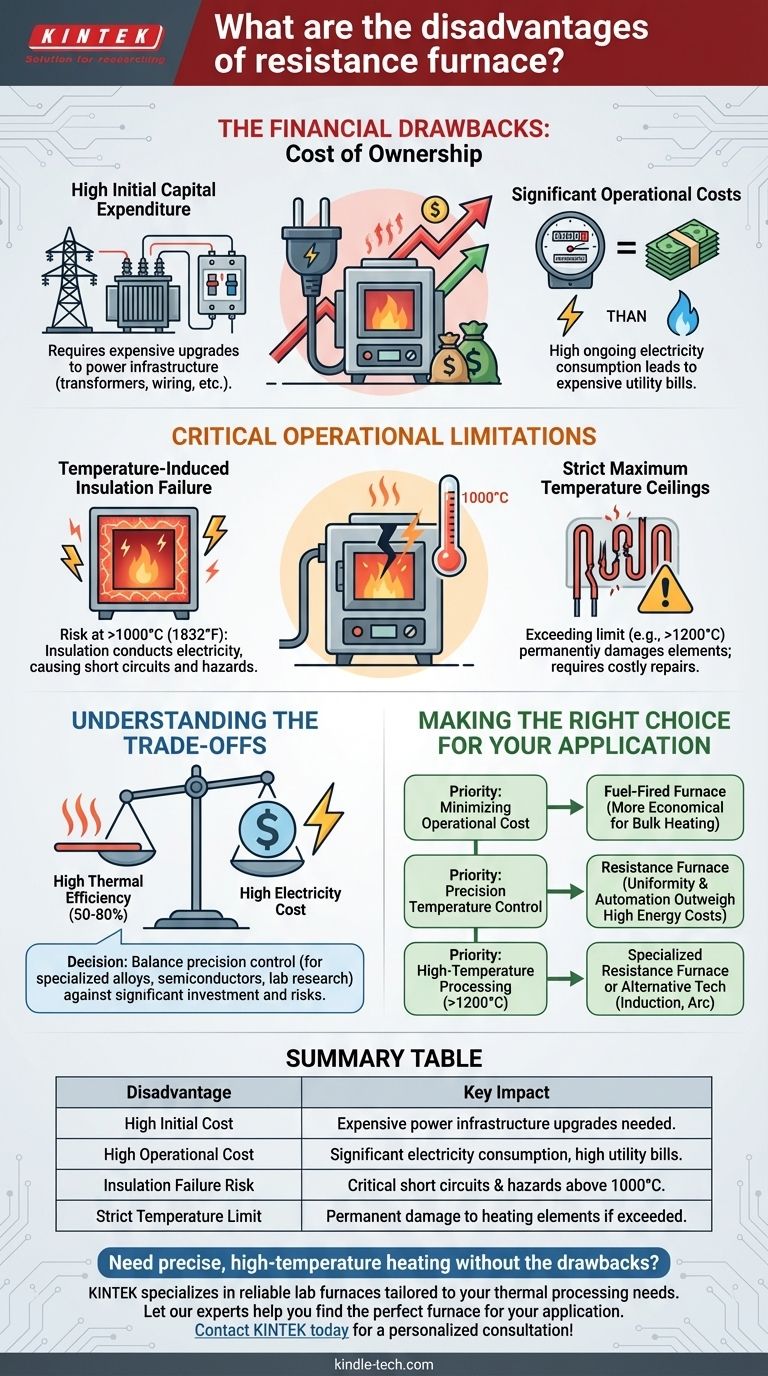

Las desventajas financieras: Costo de propiedad

Las desventajas más inmediatas y persistentes de un horno de resistencia son financieras. El costo total de propiedad se extiende mucho más allá del precio de la unidad en sí.

Alto gasto de capital inicial

Un horno de resistencia consume una gran cantidad de energía. Esto a menudo requiere que actualice la infraestructura eléctrica de su instalación, incluidos transformadores, disyuntores y cableado, para manejar la alta carga. Este "equipo de distribución de energía" representa un costo inicial significativo y a menudo pasado por alto.

Costos operativos significativos

Estos hornos convierten la energía eléctrica directamente en calor. Aunque son eficientes en esta conversión, la electricidad es frecuentemente una fuente de energía más cara en comparación con alternativas como el gas natural. Esto resulta en facturas de servicios públicos elevadas, lo que los hace costosos para operaciones de calentamiento continuas o a gran escala.

Limitaciones operativas críticas

Más allá del costo, los hornos de resistencia tienen limitaciones físicas y de material inherentes que dictan su uso.

Fallo del aislamiento inducido por la temperatura

Este es el riesgo operativo y de seguridad más crítico. A temperaturas superiores a 1000 °C (1832 °F), los materiales refractarios utilizados para el aislamiento pueden comenzar a conducir electricidad. Esto compromete el aislamiento eléctrico del horno, creando un grave riesgo de cortocircuitos, daños al equipo y peligros de descarga eléctrica.

Techos de temperatura máxima estrictos

Cada horno de resistencia está diseñado con una temperatura máxima de funcionamiento determinada por sus elementos calefactores y materiales estructurales. Exceder este límite, incluso por períodos cortos, puede causar daños permanentes a los elementos, lo que resulta en reparaciones costosas y tiempo de inactividad. La mayoría de los hornos de caja comunes, por ejemplo, están clasificados para operar por debajo de los 1200 °C.

Comprender las compensaciones

Elegir un horno de resistencia implica equilibrar sus ventajas únicas frente a sus claras desventajas.

La paradoja de la eficiencia

Los hornos de resistencia cuentan con una alta eficiencia térmica, a menudo entre el 50% y el 80%. Esto significa que un gran porcentaje de la electricidad consumida se convierte con éxito en calor útil dentro de la cámara. Sin embargo, esta eficiencia no se traduce necesariamente en un bajo costo. El alto precio de la electricidad puede hacer que un horno de resistencia altamente eficiente sea más caro de operar que una alternativa menos eficiente pero alimentada por combustible.

Cuando el control justifica el costo

La razón principal para aceptar los altos costos es el control del proceso. Los hornos de resistencia permiten una gestión de temperatura extremadamente precisa, uniforme y fácilmente automatizable. Para aplicaciones como el tratamiento de aleaciones metálicas especializadas, la fabricación de semiconductores o la realización de investigaciones de laboratorio sensibles, este nivel de control no es negociable y justifica el gasto.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión depende de sus prioridades operativas específicas.

- Si su enfoque principal es minimizar el costo operativo: Un horno de resistencia puede no ser adecuado para el calentamiento a granel; un horno alimentado por combustible es probablemente más económico.

- Si su enfoque principal es el control preciso de la temperatura: La uniformidad y automatización incomparables de un horno de resistencia a menudo superan sus altos costos de energía.

- Si su enfoque principal es el procesamiento a alta temperatura (por encima de 1200 °C): Debe seleccionar un horno especialmente diseñado y permanecer atento a la integridad del aislamiento, o considerar tecnologías alternativas como los hornos de inducción o de arco.

Comprender estas limitaciones económicas y operativas es la clave para aprovechar correctamente la precisión y el control que ofrece un horno de resistencia.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Alto costo inicial | Requiere costosas actualizaciones de infraestructura eléctrica (transformadores, cableado). |

| Alto costo operativo | El consumo significativo de electricidad genera facturas de servicios públicos costosas. |

| Riesgo de fallo del aislamiento | Riesgo crítico de cortocircuitos y peligros por encima de los 1000 °C (1832 °F). |

| Límite de temperatura estricto | Exceder la clasificación máxima puede dañar permanentemente los elementos calefactores. |

¿Necesita calefacción precisa a alta temperatura sin los inconvenientes?

Si bien los hornos de resistencia tienen limitaciones, seleccionar el equipo de laboratorio adecuado es crucial para su presupuesto, seguridad y éxito del proceso. KINTEK se especializa en proporcionar hornos y equipos de laboratorio confiables adaptados a sus necesidades específicas de procesamiento térmico, ya sea que requiera un control excepcional para la investigación o una solución rentable para la producción.

Permita que nuestros expertos le ayuden a encontrar el horno perfecto para su aplicación. ¡Contacte a KINTEK hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cuál es el papel de un tubo de cuarzo en la preparación de precursores de polvo Mo2Ga2C? Beneficios esenciales de síntesis

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico