En esencia, las principales desventajas del proceso de sinterización son la porosidad residual inherente en la pieza final, los importantes costes iniciales de utillaje y las limitaciones en el tamaño y los materiales que se pueden procesar eficazmente. Estos factores implican que, si bien la sinterización es excelente para la producción en masa de piezas complejas, a menudo no es adecuada para aplicaciones que requieren la máxima densidad de material o para tiradas de producción de bajo volumen.

El desafío central de la sinterización es la compensación entre la eficiencia de fabricación y la perfección del material. El proceso crea inherentemente piezas con un grado de micro-porosidad, lo que puede comprometer las propiedades mecánicas como la resistencia y la vida a la fatiga en comparación con los materiales totalmente densos.

La limitación fundamental: la porosidad residual

La sinterización transforma un polvo suelto en un objeto sólido, pero rara vez alcanza el 100% de la densidad teórica del material base. Los pequeños huecos que quedan son la fuente de sus principales inconvenientes.

¿Qué es la porosidad residual?

La sinterización funciona calentando el polvo compactado para que las partículas se unan, reduciendo el espacio entre ellas. Sin embargo, es muy difícil eliminar todos estos espacios o poros.

Por lo tanto, el producto final contiene una red de diminutos vacíos. Existen variaciones avanzadas como Sinter-HIP (Prensado Isostático en Caliente) específicamente para combatir este problema aplicando alta presión después de la sinterización para colapsar aún más estos poros.

Impacto en las propiedades mecánicas

La porosidad degrada directamente el rendimiento mecánico de una pieza. Estos vacíos microscópicos actúan como concentradores de tensión, que son puntos donde pueden iniciarse grietas bajo carga.

Esto significa que una pieza sinterizada tendrá típicamente una menor resistencia a la tracción, resistencia a la fatiga y tenacidad en comparación con una pieza idéntica mecanizada a partir de un bloque sólido, forjado o laminado del mismo material.

Implicaciones para el sellado y la permeabilidad

La presencia de poros interconectados hace que las piezas sinterizadas estándar no sean adecuadas para aplicaciones que deban ser estancas al gas o soportar presión.

Aunque esta característica es una desventaja para crear recipientes sellados, puede aprovecharse intencionadamente para producir filtros o componentes diseñados para la absorción de gases.

Restricciones de proceso y material

Más allá de la porosidad, la naturaleza del proceso de sinterización impone varias limitaciones prácticas y económicas.

Altos costes iniciales de utillaje

La sinterización requiere una matriz precisa y duradera para prensar el polvo inicial en su forma "en verde" antes de calentarlo. La ingeniería y fabricación de este utillaje son costosas.

Esta elevada inversión inicial significa que la sinterización solo es rentable para grandes volúmenes de producción, donde el coste del utillaje puede amortizarse en miles o millones de piezas.

Limitaciones en el tamaño de la pieza

Lograr una densidad y temperatura uniformes en toda una pieza grande durante la sinterización es extremadamente difícil. Los componentes grandes son propensos a deformarse, agrietarse o tener propiedades inconsistentes desde la superficie hasta el núcleo.

Como resultado, la sinterización se reserva normalmente para componentes relativamente pequeños e intrincados donde las condiciones del proceso pueden controlarse estrictamente.

Restricciones de material y geometría

El proceso es más adecuado para materiales que pueden formarse en polvo, principalmente metales y cerámicas. No es aplicable a muchos polímeros u otras clases de materiales.

Además, aunque la sinterización destaca en formas externas complejas, tiene dificultades con ciertas características internas como socavados o agujeros transversales que son imposibles de formar con una prensa y matriz rígidas.

Comprender las compensaciones

Elegir la sinterización requiere una comprensión clara de lo que se gana y lo que se pierde.

Coste frente a rendimiento

La sinterización ofrece una vía rentable para la producción en masa de piezas con geometrías complejas que serían muy caras de mecanizar. La contrapartida es aceptar un menor rendimiento mecánico debido a la porosidad.

Si la resistencia absoluta es fundamental, el ahorro de costes de la sinterización puede ser irrelevante y se requiere un método de fabricación más robusto.

Precisión dimensional frente a contracción

Las piezas se contraen a medida que se reducen los poros durante la fase de calentamiento. Aunque esta contracción es predecible y se puede tener en cuenta, introduce un grado de variabilidad dimensional.

Aunque las piezas sinterizadas tienen una alta precisión, generalmente no pueden igualar las tolerancias extremadamente ajustadas que se consiguen con el mecanizado posterior al proceso.

Tomar la decisión correcta para su aplicación

La sinterización es una herramienta poderosa cuando se utiliza correctamente. Su decisión debe guiarse por su objetivo principal.

- Si su objetivo principal es la producción en masa de piezas complejas y no críticas: La sinterización es una opción ideal, ya que su rentabilidad y capacidad para crear formas cercanas a la forma final superan la reducción de la densidad del material.

- Si su objetivo principal es la máxima resistencia y vida a la fatiga: Considere alternativas como la forja o el mecanizado CNC, o especifique un proceso avanzado como Sinter-HIP para lograr la densidad requerida.

- Si su objetivo principal es la producción de bajo volumen o la creación de prototipos: Los altos costes de utillaje de la sinterización la hacen antieconómica; métodos como el mecanizado o la fabricación aditiva (impresión 3D) son mucho más adecuados.

Al comprender estas limitaciones inherentes, puede aprovechar la sinterización eficazmente para las aplicaciones adecuadas y evitar sus trampas.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Porosidad residual | Menor resistencia a la tracción, resistencia a la fatiga y potencial de permeabilidad a los gases. |

| Altos costes de utillaje | Importante inversión inicial, lo que la hace rentable solo para producción de gran volumen. |

| Límites de tamaño y geometría | Desafíos en la producción de piezas grandes y características internas complejas como socavados. |

¿Tiene dificultades para decidir si la sinterización es adecuada para su componente?

En KINTEK, nos especializamos en ayudarle a navegar por estas compensaciones. Nuestra experiencia en equipos de laboratorio y consumibles garantiza que seleccione el proceso de fabricación óptimo para sus necesidades específicas, ya sea lograr la máxima densidad o una producción en masa rentable.

Permita que nuestros expertos le guíen hacia la solución adecuada. ¡Póngase en contacto con KINTEK hoy mismo para una consulta personalizada!

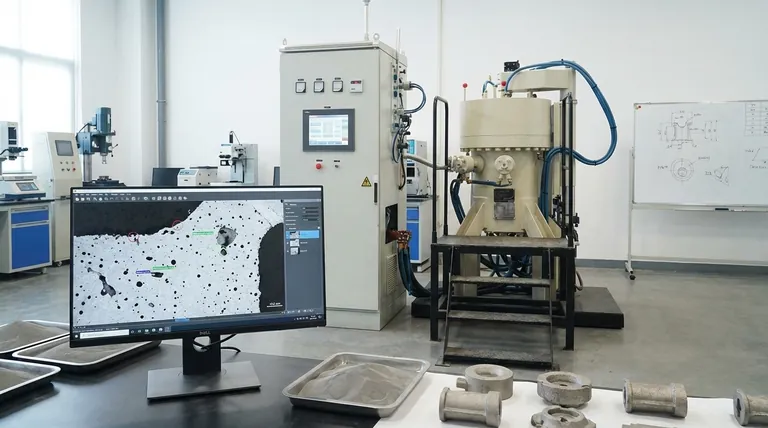

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío una unión de alta calidad? Lograr un recubrimiento metalúrgico superior

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío para el nano cobre? Logre la máxima densificación hoy