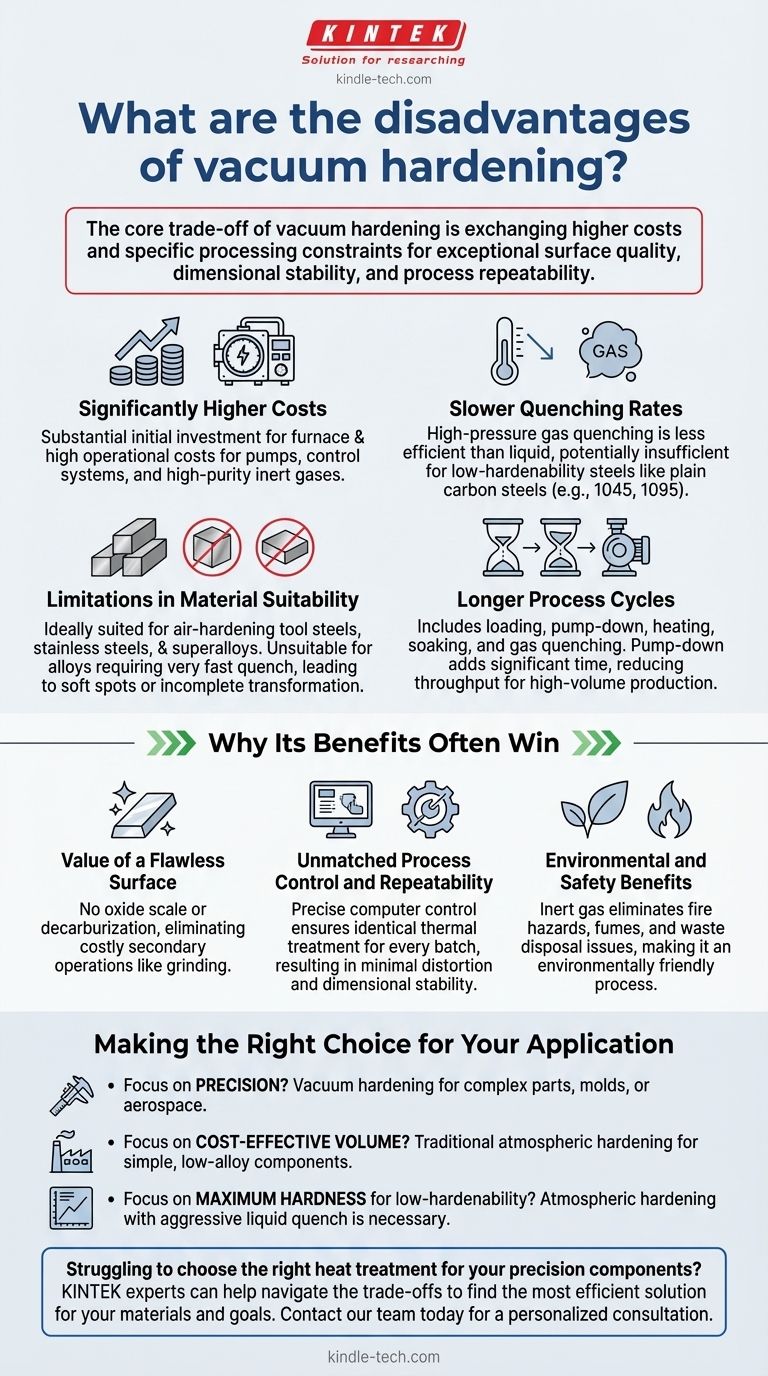

Aunque es altamente preciso, el endurecimiento al vacío no es una solución universal. Sus principales desventajas son costos significativamente más altos, velocidades de enfriamiento más lentas que limitan su uso con ciertos aceros, y ciclos de procesamiento más largos que pueden afectar el rendimiento de producción de alto volumen.

La principal compensación del endurecimiento al vacío es intercambiar costos más altos y limitaciones de procesamiento específicas por una calidad de superficie excepcional, estabilidad dimensional y repetibilidad del proceso. Comprender estas limitaciones es clave para decidir si la inversión está justificada para su aplicación específica.

Un vistazo más de cerca a las desventajas clave

El endurecimiento al vacío proporciona un entorno impecable y controlado, pero ese entorno conlleva limitaciones inherentes. Estos inconvenientes no son fallas del proceso, sino aspectos fundamentales de su física y economía.

Inversión de costos significativa

La desventaja más inmediata y significativa es el costo. Tanto el gasto de capital inicial para un horno de vacío como los costos operativos son sustancialmente más altos que los de los hornos atmosféricos tradicionales.

Esto se debe a la complejidad del equipo, que incluye potentes bombas de vacío, sofisticados sistemas de control por computadora y la necesidad de gases inertes de alta pureza (como nitrógeno o argón) para el enfriamiento.

Velocidades de enfriamiento más lentas

Los hornos de vacío suelen utilizar enfriamiento por gas a alta presión para enfriar las piezas. Aunque es limpio y controlado, el gas es un medio mucho menos eficiente para la transferencia de calor que los líquidos como el aceite o el agua.

Esta velocidad de enfriamiento más lenta puede ser insuficiente para lograr la dureza requerida en materiales con baja templabilidad, como los aceros al carbono simples (por ejemplo, 1045, 1095). Estas aleaciones requieren un enfriamiento extremadamente rápido para transformarse correctamente, lo que solo un enfriamiento líquido agresivo puede proporcionar.

Limitaciones en la idoneidad del material

Debido al enfriamiento más lento, el endurecimiento al vacío es ideal para aceros para herramientas de endurecimiento al aire (como A2 o D2), aceros inoxidables y superaleaciones. Estos materiales están diseñados para endurecerse con velocidades de enfriamiento más lentas.

Generalmente no es adecuado para aleaciones que exigen un enfriamiento muy rápido para alcanzar su máxima dureza potencial. Intentar endurecer al vacío estos materiales puede resultar en puntos blandos, transformación incompleta y propiedades mecánicas deficientes.

Ciclos de proceso más largos

Un ciclo de endurecimiento al vacío implica múltiples etapas: carga, bombeo de la cámara para crear un vacío, calentamiento, remojo a temperatura y enfriamiento con gas.

La fase de bombeo añade un tiempo significativo al proceso general en comparación con simplemente colocar una pieza en un horno atmosférico. Esto puede reducir el rendimiento general y hacerlo menos económico para componentes de alto volumen y bajo margen.

Comprendiendo las compensaciones: Por qué sus beneficios a menudo ganan

Las desventajas deben sopesarse frente a las ventajas únicas que ningún otro proceso puede ofrecer. Para aplicaciones de alto valor, estos beneficios a menudo no son negociables.

El valor de una superficie impecable

El endurecimiento convencional deja una capa de óxido y puede agotar el carbono de la superficie (descarburación), los cuales deben eliminarse mediante costosas operaciones secundarias como el rectificado o el chorro de arena.

El endurecimiento al vacío produce piezas limpias, brillantes y libres de defectos superficiales. Para herramientas de precisión, moldes o componentes aeroespaciales, esto elimina los pasos de postprocesamiento y preserva los detalles de diseño intrincados.

Control y repetibilidad del proceso inigualables

Los hornos de vacío modernos ofrecen una regulación completa y controlada por computadora en cada etapa del proceso. Esto asegura que cada pieza en cada lote reciba exactamente el mismo tratamiento térmico.

Este alto grado de control resulta en una distorsión mínima y una excepcional estabilidad dimensional. Para componentes con tolerancias estrictas, esta previsibilidad reduce las tasas de desecho y garantiza un rendimiento fiable.

Beneficios ambientales y de seguridad

El uso de gas inerte para el enfriamiento elimina los riesgos de incendio, los humos nocivos y los problemas de eliminación de residuos asociados con los tanques de enfriamiento de aceite tradicionales. El endurecimiento al vacío es un proceso inherentemente limpio y respetuoso con el medio ambiente, una consideración creciente en la fabricación moderna.

Tomando la decisión correcta para su aplicación

La decisión de utilizar el endurecimiento al vacío depende completamente de los requisitos del propio componente.

- Si su enfoque principal es la precisión y la integridad de la superficie: Para aceros para herramientas complejos, moldes de inyección o piezas aeroespaciales donde la precisión dimensional es primordial, el endurecimiento al vacío es la elección definitiva.

- Si su enfoque principal es la producción rentable y de alto volumen: Para componentes de acero simple de baja aleación donde una pequeña incrustación es aceptable, el endurecimiento atmosférico tradicional es probablemente más económico.

- Si su enfoque principal es lograr la máxima dureza en un acero de baja templabilidad: Probablemente necesitará el enfriamiento agresivo de un templado líquido, lo que hace que el endurecimiento atmosférico sea la elección técnica necesaria.

Al comprender estas compensaciones fundamentales, puede determinar con confianza cuándo la precisión del endurecimiento al vacío justifica su inversión.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Alto costo | Inversión de capital y gastos operativos significativos. |

| Enfriamiento más lento | Limita el uso con aceros de baja templabilidad como 1045 o 1095. |

| Limitaciones de materiales | Mejor para aceros de endurecimiento al aire; inadecuado para aleaciones que necesitan un enfriamiento rápido. |

| Tiempos de ciclo más largos | Reduce el rendimiento, menos económico para la producción de alto volumen. |

¿Tiene dificultades para elegir el tratamiento térmico adecuado para sus componentes de precisión? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a navegar por las compensaciones de procesos como el endurecimiento al vacío para encontrar la solución más eficiente y rentable para sus materiales y objetivos de producción específicos. Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo nuestra experiencia puede mejorar las capacidades de su laboratorio y asegurar resultados óptimos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es el proceso del horno de recocido tipo campana? Una guía paso a paso para un tratamiento térmico eficiente

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cuál es la temperatura de un horno de soldadura fuerte al vacío? Métricas clave para la unión de precisión

- ¿Se realiza la calcinación en un alto horno? Aclarando el propósito de los hornos industriales

- ¿Qué procesos clave se realizan utilizando hornos experimentales de alta temperatura? Optimizar la investigación de acero austenítico

- ¿Para qué se utiliza el horno de arco eléctrico? Impulsando el reciclaje y la producción de acero moderno

- ¿Qué es la sinterización de polvos? Una guía para la fabricación eficiente de piezas de alto rendimiento