En esencia, el recocido es un proceso de tratamiento térmico controlado que altera fundamentalmente la estructura interna de un material para hacerlo más útil. Los efectos principales son el alivio de las tensiones internas, un aumento de la ductilidad (la capacidad de deformarse sin fracturarse) y un ablandamiento general del material, lo que a menudo mejora su maquinabilidad.

El recocido debe entenderse no como un efecto único, sino como un "reinicio" estratégico para la microestructura de un metal. Sacrifica la dureza para ganar ductilidad y aliviar la tensión interna, haciendo que un material sea más trabajable y estable para las operaciones de fabricación posteriores.

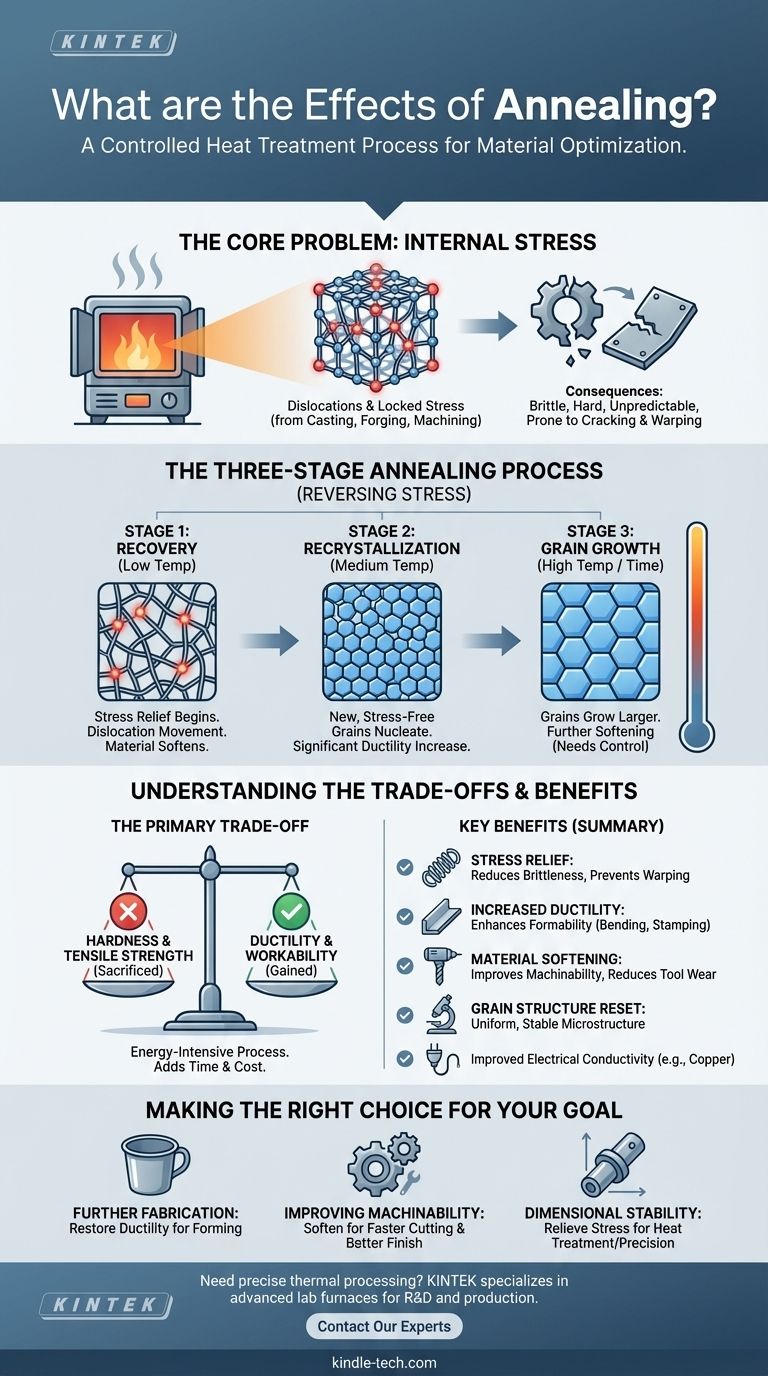

El problema central que resuelve el recocido: la tensión interna

Los materiales, especialmente los metales, acumulan tensión interna y defectos estructurales durante la fabricación. El recocido es el método principal para revertir estos cambios no deseados.

Por qué los materiales acumulan tensión

Procesos como la fundición, el forjado, el laminado en frío o incluso el mecanizado agresivo introducen enormes cantidades de energía en un material. Esta energía deforma la estructura cristalina del metal, creando una alta densidad de defectos llamados dislocaciones y atrapando tensión interna.

La consecuencia de la tensión interna

Un material con alta tensión es quebradizo, más duro y menos predecible. Es más propenso a agrietarse cuando se trabaja, resiste las herramientas de corte durante el mecanizado y puede deformarse o distorsionarse inesperadamente durante los pasos de procesamiento posteriores, especialmente si se somete a más calor.

Cómo funciona el recocido: un proceso de tres etapas

El recocido revierte sistemáticamente los efectos de la tensión calentando el material a una temperatura específica, manteniéndolo allí y luego enfriándolo lentamente. Este proceso ocurre en tres etapas distintas.

Etapa 1: Recuperación

En el extremo inferior del rango de temperatura de recocido, el material comienza a recuperarse. La energía térmica añadida permite que las tensiones internas se alivien a medida que las dislocaciones enredadas dentro de la estructura cristalina comienzan a moverse y organizarse en disposiciones de menor energía. El material se vuelve más blando, pero su estructura de grano central permanece sin cambios.

Etapa 2: Recristalización

A medida que aumenta la temperatura, comienza el proceso de recristalización. Los granos nuevos, perfectamente formados y libres de tensión comienzan a nuclearse y crecer, consumiendo gradualmente los granos viejos y deformados creados durante la fabricación. Esta etapa es responsable del aumento significativo de la ductilidad del material y es la parte más crítica del proceso para restaurar la trabajabilidad.

Etapa 3: Crecimiento del grano

Si el material se mantiene a la temperatura de recocido durante demasiado tiempo, los granos nuevos y libres de tensión continuarán creciendo en tamaño. Esto puede ablandar aún más el material y puede ser deseable para algunas aplicaciones, pero debe controlarse cuidadosamente. Los granos excesivamente grandes a veces pueden ser perjudiciales para el rendimiento final de la pieza o el acabado superficial.

Comprender las compensaciones

Aunque es muy eficaz, el recocido no es una solución universal e implica compromisos específicos. Comprenderlos es clave para utilizar el proceso correctamente.

La compensación principal: dureza frente a ductilidad

La compensación más significativa es sacrificar la dureza y la resistencia a la tracción para ganar ductilidad. Al aliviar la tensión y recristalizar la estructura del grano, se está haciendo que el material sea más blando y fácil de deformar. Este es el propósito previsto, pero significa que el material recocido no está en su estado más fuerte.

El costo del procesamiento

El recocido es un proceso intensivo en energía que requiere hornos especializados y un control preciso de la temperatura. Añade tiempo y costo al flujo de trabajo de fabricación, por lo que solo debe especificarse cuando sus beneficios sean necesarios para un resultado exitoso.

Propiedades eléctricas mejoradas

En algunos metales, particularmente el cobre, la eliminación de defectos internos mediante el recocido también puede mejorar la conductividad eléctrica. La red cristalina uniforme y libre de tensión ofrece menos resistencia al flujo de electrones.

Tomar la decisión correcta para su objetivo

Aplique el recocido estratégicamente en función del resultado específico que necesita para su componente o material.

- Si su enfoque principal es la fabricación posterior (por ejemplo, embutición profunda, doblado o estampado): Recocer para restaurar la ductilidad y evitar que el material se agriete durante las operaciones de conformado.

- Si su enfoque principal es mejorar la maquinabilidad: Recocer para ablandar el material, lo que reduce el desgaste de la herramienta, mejora el acabado superficial y permite velocidades de corte más rápidas.

- Si su enfoque principal es la estabilidad dimensional: Recocer para aliviar las tensiones internas de las operaciones previas, evitando que la pieza se deforme o distorsione durante el tratamiento térmico posterior o el mecanizado de precisión.

En última instancia, comprender los efectos del recocido le permite controlar estratégicamente las propiedades de un material para satisfacer las demandas de su diseño y proceso de fabricación.

Tabla de resumen:

| Efecto del recocido | Beneficio clave |

|---|---|

| Alivio de tensión | Reduce la fragilidad y previene la deformación |

| Aumento de la ductilidad | Mejora la conformabilidad para doblar y estampar |

| Ablandamiento del material | Mejora la maquinabilidad y reduce el desgaste de la herramienta |

| Reinicio de la estructura del grano | Crea una microestructura uniforme y estable |

¿Necesita un procesamiento térmico preciso para sus materiales? KINTEK se especializa en hornos de laboratorio avanzados y equipos de procesamiento térmico. Ya sea que esté trabajando en I+D o en producción, nuestras soluciones garantizan ciclos de recocido precisos para propiedades óptimas del material. Contacte con nuestros expertos hoy mismo para analizar cómo podemos mejorar las capacidades de su laboratorio y optimizar sus resultados de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de tubo de laboratorio multizona

- Horno de grafización al vacío de grafito de alta temperatura horizontal

La gente también pregunta

- ¿Cuáles son las etapas del sinterizado? Una guía para dominar el proceso de polvo a pieza

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Cuál es el punto de ebullición del THC al vacío? Una guía para una destilación segura

- ¿Cuál es el propósito de usar tubos de vidrio sellados al vacío para el sinterizado de Thio-LISICON? Optimizar la pureza del electrolito sólido

- ¿Cuáles son los tres factores más importantes en el tratamiento térmico de materiales? Dominar la temperatura, el tiempo y el enfriamiento para obtener propiedades superiores