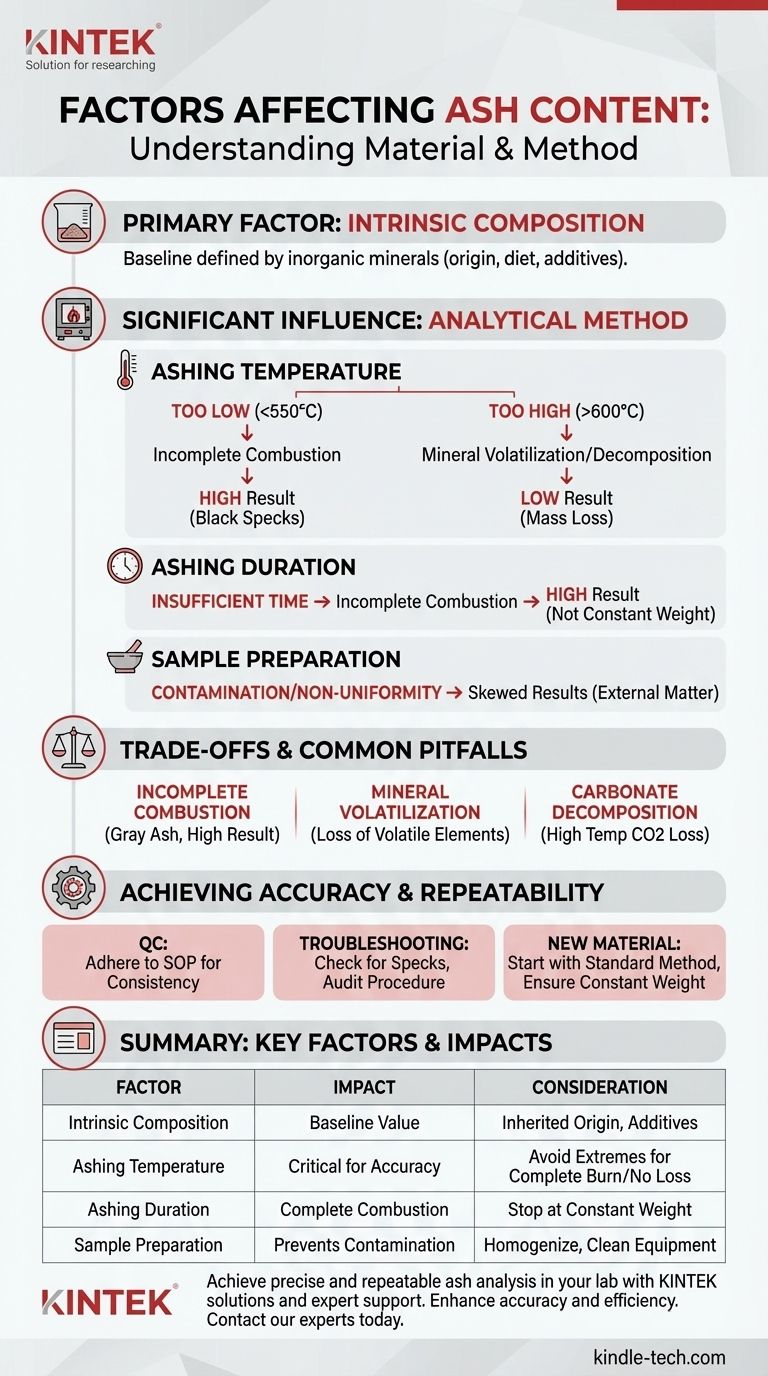

El factor principal que determina el contenido de cenizas es la cantidad intrínseca de materia mineral inorgánica dentro de una muestra. Sin embargo, el valor medido final está significativamente influenciado por el propio método analítico, particularmente la temperatura y la duración del proceso de combustión, así como la forma en que se prepara la muestra.

Si bien el contenido de cenizas de un material está fundamentalmente ligado a su composición, la fuente más común de resultados inconsistentes no es el material en sí, sino las variaciones en el procedimiento analítico. Dominar el método es clave para lograr mediciones precisas y repetibles.

El factor central: composición intrínseca del material

El contenido de cenizas base de cualquier material se define por los elementos inorgánicos que contiene. Esta composición no es aleatoria; es un resultado directo del origen y la historia del material.

Orígenes geológicos y biológicos

Para los productos naturales, el contenido mineral se hereda de su entorno. El contenido de cenizas de una planta es un reflejo de los minerales del suelo que absorbió, mientras que las cenizas en un producto alimenticio como la leche están determinadas por la dieta y el metabolismo del animal.

Procesamiento y aditivos

La fabricación y el procesamiento pueden alterar significativamente el contenido de cenizas. Los procesos de refinación, como convertir el trigo integral en harina blanca, eliminan el salvado y el germen ricos en minerales, lo que reduce el valor de las cenizas. Por el contrario, la adición de compuestos inorgánicos como el carbonato de calcio (un agente blanqueador) o el cloruro de sodio (sal) aumentará el contenido de cenizas medido.

Cómo los métodos analíticos influyen en los resultados

El proceso de medición de cenizas, conocido como calcinación o incineración, implica quemar toda la materia orgánica para aislar el residuo inorgánico. La forma en que se realiza esto tiene un profundo impacto en el resultado.

El papel de la temperatura de calcinación

La temperatura es el parámetro más crítico. La mayoría de los métodos estándar operan entre 550°C y 600°C. Si la temperatura es demasiado baja, la combustión puede ser incompleta, dejando carbono y aumentando falsamente el valor de las cenizas.

Si la temperatura es demasiado alta, ciertas sales inorgánicas pueden descomponerse o volatilizarse (convertirse en gas), lo que provoca una pérdida de masa y una lectura de cenizas falsamente baja. Elementos como el cloro, el sodio y el potasio son particularmente susceptibles a esto.

El impacto de la duración de la calcinación

La muestra debe calentarse durante un tiempo suficiente para asegurar que toda la materia orgánica se haya quemado por completo. Esto se determina típicamente calentando hasta que la muestra alcanza un "peso constante", lo que significa que su peso ya no cambia entre mediciones sucesivas.

Acortar el tiempo es un error común que resulta en una combustión incompleta y valores de cenizas artificialmente altos.

La importancia de la preparación de la muestra

La muestra debe ser uniforme (homogeneizada) para asegurar que la pequeña porción que se analiza sea representativa de todo el lote. La contaminación del equipo de molienda, los crisoles sucios o incluso el agua utilizada para la limpieza pueden introducir material inorgánico externo, sesgando los resultados al alza.

Comprensión de las compensaciones y los errores comunes

Lograr un valor de cenizas "verdadero" implica equilibrar factores contrapuestos. Se trata menos de encontrar un número perfecto y más de lograr un resultado consistente a través de un proceso estandarizado.

Combustión incompleta

El error más frecuente en el análisis de cenizas es no quemar todo el carbono. Las cenizas resultantes aparecerán grises o con motas negras en lugar de ser un polvo blanco o gris claro uniforme. Esto siempre conduce a un resultado superior al valor real.

Volatilización de minerales

Este es el problema opuesto. Al intentar asegurar una combustión completa con un calor más alto, se corre el riesgo de perder minerales volátiles. Esta compensación es la razón por la cual los métodos estandarizados (como los de AOAC o ASTM) son tan importantes; definen una temperatura y un tiempo precisos para crear un resultado repetible, incluso si no es teóricamente "perfecto".

Descomposición de carbonatos

Si una muestra contiene carbonatos (como el carbonato de calcio), temperaturas muy altas pueden hacer que se descompongan en óxidos (por ejemplo, óxido de calcio) y liberen dióxido de carbono gaseoso. Esta pérdida de masa de CO₂ conducirá a una subestimación del contenido de cenizas. Esta es otra razón por la cual las temperaturas suelen limitarse a alrededor de 600°C.

Lograr un análisis de cenizas preciso y repetible

Su enfoque para el análisis de cenizas debe guiarse por su objetivo final. Ya sea para control de calidad o investigación, comprender estos factores es clave para interpretar sus datos correctamente.

- Si su enfoque principal es el control de calidad de rutina: La adherencia estricta e inquebrantable a un procedimiento operativo estándar (SOP) validado es su tarea más importante. La consistencia es más crítica que la precisión absoluta.

- Si su enfoque principal es observar resultados inconsistentes: Primero, inspeccione visualmente sus muestras calcinadas en busca de motas negras (combustión incompleta). Si no hay ninguna, audite su procedimiento en busca de variaciones en la temperatura, el tiempo y la limpieza del crisol.

- Si su enfoque principal es caracterizar un nuevo material: Comience con un método estándar (por ejemplo, 550°C durante varias horas) y verifique el peso constante. Esto proporciona una línea de base fiable para comparar con otros materiales.

Al controlar estos factores, transforma el análisis de cenizas de una simple medición en una poderosa herramienta para comprender la calidad y composición de su material.

Tabla resumen:

| Factor | Impacto en el contenido de cenizas | Consideración clave |

|---|---|---|

| Composición intrínseca | Define el valor base | Heredado del origen (suelo, dieta, aditivos) |

| Temperatura de calcinación | Crítica para la precisión | Demasiado baja: combustión incompleta (resultado alto). Demasiado alta: pérdida de minerales (resultado bajo) |

| Duración de la calcinación | Asegura la combustión completa | Detener en peso constante; tiempo insuficiente infla el resultado |

| Preparación de la muestra | Previene la contaminación | Homogeneizar la muestra; usar equipo limpio para evitar sesgar los resultados |

Logre un análisis de cenizas preciso y repetible en su laboratorio. Los resultados inconsistentes pueden deberse a sutiles variaciones en su procedimiento. KINTEK se especializa en proporcionar equipos de laboratorio fiables y soporte experto para ayudarle a dominar su método de calcinación. Ya sea en ciencia de los alimentos, productos farmacéuticos o pruebas de materiales, nuestras soluciones están diseñadas para sus necesidades específicas. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar su precisión y eficiencia analítica.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es el metal más común utilizado en la herrería? Comience con acero dulce para el éxito en la forja

- ¿Cuál es la diferencia entre un crisol y un horno? Comprenda la fuente de calor frente al recipiente de contención

- ¿Qué es el ciclo de agotamiento en un horno? Detenga este patrón destructivo de sobrecalentamiento ahora

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales

- ¿Qué es un horno utilizado en un laboratorio de química? Una guía para la transformación de materiales a alta temperatura