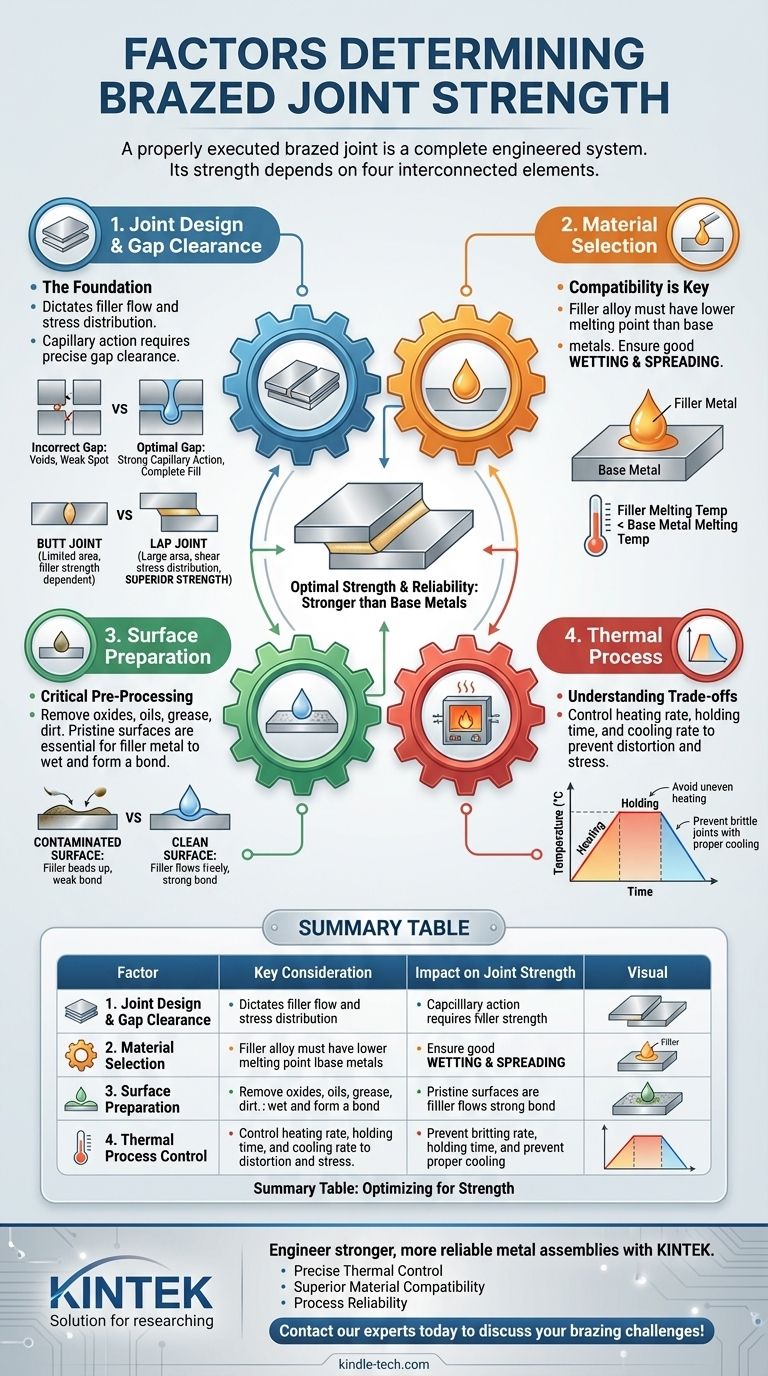

La resistencia de una junta soldada por bronceado no está determinada por un solo factor, sino por la ejecución precisa de todo un sistema. Si bien una junta soldada por bronceado correctamente puede y debe ser más fuerte que los metales que se unen, esta resistencia es el resultado de controlar cuidadosamente cuatro elementos interconectados: el diseño físico de la junta, la selección de materiales, la limpieza de las superficies y el proceso térmico utilizado para calentar y enfriar.

Una junta soldada por bronceado ejecutada correctamente es un sistema de ingeniería completo. Su resistencia a menudo excede la de los materiales base, pero este resultado solo es posible cuando el diseño de la junta, la compatibilidad de los materiales, la preparación de la superficie y el procesamiento térmico se gestionan como un todo interconectado.

La base: Diseño de la junta y holgura del espacio

La geometría física de la junta es el primer y más crítico factor. Dicta cómo fluirá el metal de aporte y cómo se distribuirá la tensión a través de la unión.

El principio de la acción capilar

La soldadura fuerte por bronceado se basa en la acción capilar para atraer el metal de aporte fundido hacia el espacio estrecho entre los dos materiales base. La fuerza de esta acción está controlada directamente por la distancia entre las superficies, conocida como la holgura del espacio.

Un espacio incorrecto evitará que el metal de aporte llene completamente la junta, creando vacíos y puntos débiles destinados a fallar bajo carga.

Definición del espacio óptimo

Lograr el espacio correcto requiere un procesamiento mecánico preciso. La dimensión ideal no es un número único, sino que depende del metal de aporte, los materiales base y la longitud del solapamiento.

Este espacio debe ser lo suficientemente pequeño para promover una fuerte acción capilar, pero lo suficientemente grande para permitir que el metal de aporte y el fundente (si se utiliza) fluyan libremente por toda el área de la junta.

Juntas solapadas frente a juntas a tope

Para obtener la máxima resistencia, una junta solapada es muy superior a una junta a tope. La resistencia de una junta a tope está limitada por la resistencia del propio metal de aporte y la pequeña área de unión.

Una junta solapada, sin embargo, crea un área de superficie mucho mayor para la unión. Al solapar las piezas, la carga se transfiere como tensión cortante a través de esta área más grande, lo que resulta en una junta significativamente más fuerte y duradera.

Selección de materiales: Metales base y aporte

La compatibilidad química y metalúrgica entre los metales base y el metal de aporte es fundamental para formar una unión fuerte.

La compatibilidad es clave

La aleación de aporte para soldadura fuerte debe tener una temperatura de fusión significativamente más baja que la de los metales base que se unen. Esto asegura que los materiales base conserven su integridad estructural y no se fundan ni se distorsionen durante el proceso de calentamiento.

El papel del metal de aporte

El trabajo principal del metal de aporte es fundirse a su temperatura especificada y luego mojar y extenderse uniformemente sobre las superficies de la junta. Un buen "mojado" indica una fuerte atracción molecular entre el aporte fundido y el metal base sólido, lo cual es esencial para una unión continua y sin vacíos.

Preprocesamiento crítico: Preparación de la superficie

Ninguna cantidad de control del proceso puede compensar una superficie contaminada. La limpieza de las superficies de la junta afecta directamente la capacidad del metal de aporte para mojar el material y formar una fuerte unión metalúrgica.

Eliminación de óxidos y contaminantes

Todas las superficies deben estar completamente limpias y libres de aceites, grasas, suciedad y películas de óxido. Los óxidos metálicos, que se forman naturalmente en superficies como el aluminio, son una barrera principal para el mojado y deben eliminarse química o mecánicamente (por ejemplo, con una solución alcalina).

El objetivo: Una superficie prístina

El objetivo es crear una superficie que sea químicamente receptiva al metal de aporte fundido. Sin esta condición prístina, el aporte se formará en perlas en lugar de fluir, lo que resultará en una junta incompleta y catastróficamente débil.

Comprensión de las compensaciones y el control del proceso

Incluso con un diseño y una preparación perfectos, la resistencia final está determinada por el control del ciclo térmico.

El dilema del espacio: Demasiado ancho frente a demasiado estrecho

Un espacio que es demasiado ancho interrumpirá la acción capilar, lo que provocará grandes vacíos e insuficiente distribución del aporte. Un espacio que es demasiado estrecho puede impedir que el aporte penetre en la junta, privando a la unión. Este es un parámetro crítico que debe optimizarse.

Problemas de control térmico: Calentamiento y enfriamiento

La velocidad de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento son variables cruciales. Calentar demasiado rápido o de manera desigual puede causar tensión térmica y distorsión de la pieza. Mantener la temperatura durante demasiado tiempo puede dañar los metales base. Enfriar demasiado rápido puede introducir tensiones residuales, haciendo que la junta sea quebradiza.

Optimización del proceso

Factores como la aleación de aluminio específica, el nivel de vacío (en la soldadura fuerte al vacío) y la marca del aporte influyen en el perfil térmico ideal. No existe una configuración universal; estos parámetros deben optimizarse mediante experimentación para encontrar la mejor combinación para su aplicación específica.

Tomar la decisión correcta para su aplicación

Su enfoque final debe guiarse por su objetivo principal. Los principios de la soldadura fuerte por bronceado son constantes, pero su enfoque puede cambiar dependiendo del resultado deseado.

- Si su enfoque principal es la máxima resistencia y fiabilidad: Dé prioridad a un diseño de junta solapada con un gran solapamiento e invierta mucho en procesos que garanticen una superficie perfectamente limpia y un espacio preciso y controlado.

- Si su enfoque principal es la producción de gran volumen: Concéntrese en crear un proceso altamente repetible para la preparación de la superficie y automatice el ciclo térmico para garantizar la coherencia de pieza a pieza.

- Si está solucionando problemas de fallos en las juntas: Comience su investigación con los dos culpables más comunes (espacio de junta inadecuado y limpieza de superficie insuficiente) antes de pasar a los parámetros del proceso térmico.

Al controlar sistemáticamente estos factores, pasa de simplemente unir metales a diseñar una unión que es más fuerte que las propias piezas.

Tabla de resumen:

| Factor | Consideración clave | Impacto en la resistencia de la junta |

|---|---|---|

| Diseño de la junta y espacio | Holgura óptima del espacio para la acción capilar; uso de juntas solapadas sobre juntas a tope. | Determina el flujo del metal de aporte y la distribución de la tensión. Un espacio incorrecto crea puntos débiles. |

| Selección de materiales | El metal de aporte debe tener un punto de fusión más bajo y ser compatible con los metales base. | Garantiza un mojado adecuado y una unión metalúrgica continua y sin vacíos. |

| Preparación de la superficie | Eliminación completa de aceites, grasas, suciedad y películas de óxido. | Crítico para que el metal de aporte se moje y se extienda uniformemente. La contaminación provoca formación de perlas y fallos. |

| Control del proceso térmico | Control preciso de la velocidad de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento. | Evita la distorsión de la pieza, el daño al metal base y las juntas quebradizas por tensión residual. |

Diseñe ensamblajes metálicos más fuertes y fiables con KINTEK.

Tanto si su prioridad es la máxima resistencia de la junta, la coherencia en la producción de gran volumen o la solución de problemas de fallos existentes, el equipo y los consumibles adecuados son fundamentales. KINTEK se especializa en equipos de laboratorio y consumibles para el procesamiento térmico preciso y las aplicaciones de unión de materiales.

Nuestra experiencia puede ayudarle a optimizar los cuatro factores clave para una soldadura fuerte perfecta:

- Control térmico preciso: Logre los perfiles exactos de calentamiento y enfriamiento que requieren sus materiales específicos.

- Compatibilidad superior de materiales: Acceda a los metales de aporte y fundentes adecuados para sus materiales base.

- Fiabilidad del proceso: Garantice resultados repetibles lote tras lote.

Fortalezcamos su proceso. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar sus desafíos y objetivos de soldadura fuerte por bronceado!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables