Las fallas de la zirconia rara vez son una sorpresa. Si bien el material en sí es excepcionalmente fuerte, las fallas clínicas casi siempre apuntan a problemas relacionados con el proceso, no a un defecto inherente al material. Los dos modos de falla más comunes son la fractura (ya sea del núcleo o de la cerámica de recubrimiento) y el desprendimiento, ambos en gran medida prevenibles.

La conclusión principal es que la zirconia no falla; fallan los procesos. Comprender y controlar los pasos clave, desde el sinterizado y el diseño en el laboratorio hasta la preparación clínica y la cementación, es el camino definitivo para eliminar la gran mayoría de las fallas en las restauraciones de zirconia.

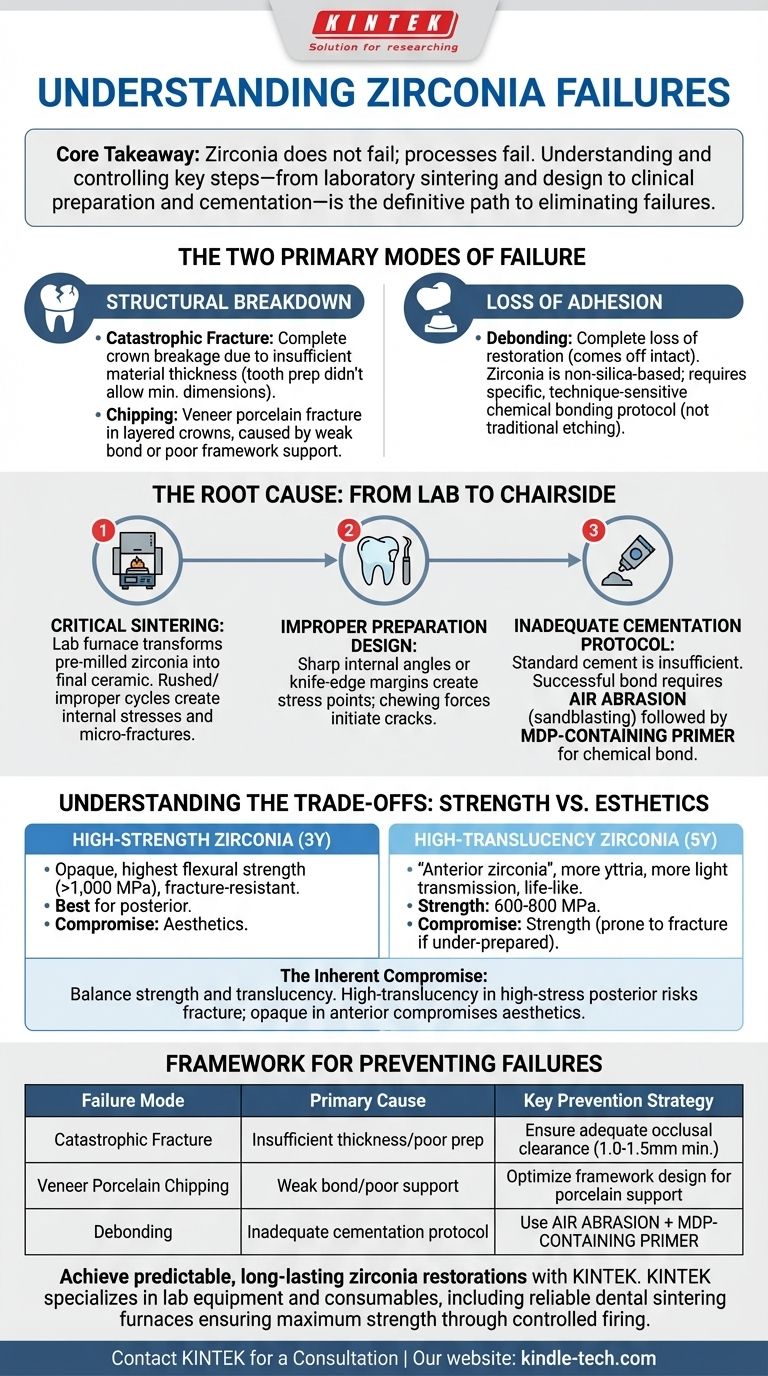

Los dos modos principales de falla

Para prevenir fallas, primero debemos definirlas claramente. Se dividen en dos categorías distintas: ruptura estructural y pérdida de adhesión.

Fractura catastrófica

Esta es la rotura completa de la corona misma. Si bien la zirconia tiene una resistencia a la flexión muy alta, no es invencible. Estas fracturas son casi siempre el resultado de un espesor de material insuficiente, lo que significa que la preparación del diente no permitió las dimensiones mínimas requeridas por el fabricante.

Desprendimiento (fractura de la porcelana de recubrimiento)

Esta falla es específica de las coronas de zirconia estratificadas, donde se hornea una porcelana estética sobre un núcleo de zirconia. El desprendimiento ocurre en la capa de porcelana más débil, no en la fuerte subestructura de zirconia. Esto a menudo es causado por una unión débil entre las capas o un diseño de armazón que no soporta adecuadamente la porcelana.

Desprendimiento (pérdida de retención)

Esta es una pérdida completa de la restauración, que se desprende del diente intacta. La zirconia es una cerámica no basada en sílice, lo que significa que no se puede grabar con ácido fluorhídrico como la porcelana tradicional. Esto hace que lograr una unión química fuerte sea más sensible a la técnica y es un punto frecuente de error clínico.

La causa raíz: del laboratorio al sillón dental

La falla es una cadena de eventos. La causa raíz a menudo se encuentra mucho antes de que la corona se coloque en la boca del paciente.

El papel crítico del sinterizado

El sinterizado es el proceso de calentamiento en horno que transforma la zirconia calcárea pre-fresada en su estado cerámico denso final. Este es el paso de laboratorio más crítico. Los ciclos de sinterizado apresurados o los hornos mal calibrados pueden crear tensiones internas y microfracturas, debilitando significativamente la restauración final y haciéndola propensa a fallar bajo una función normal.

Diseño de preparación inadecuado

La resistencia de la zirconia se aprovecha mediante una ingeniería adecuada. Los ángulos internos agudos o los márgenes en filo de cuchillo en la preparación del diente crean puntos de concentración de tensión. Con el tiempo, las fuerzas de masticación se concentrarán en estos puntos, lo que podría iniciar una grieta que conduzca a una fractura catastrófica.

Protocolo de cementación inadecuado

Simplemente usar un cemento estándar no es suficiente para la zirconia, especialmente en casos con retención mecánica limitada. Una unión exitosa y a largo plazo se basa en un protocolo estricto: abrasión con aire de la superficie interna (arenado) seguida de la aplicación de un primer que contenga MDP (10-metacriloxildecil dihidrógeno fosfato), un monómero que se une químicamente a los óxidos de zirconia.

Comprender las compensaciones: resistencia vs. estética

No toda la zirconia es igual. La elección del material tiene un impacto directo en sus posibles modos de falla y en su caso de uso ideal.

Zirconia de alta resistencia (3Y)

Esta es la versión original y más opaca de la zirconia. Ofrece la mayor resistencia a la flexión (más de 1.000 MPa) y es excepcionalmente resistente a la fractura. Su opacidad, sin embargo, limita su uso en áreas altamente estéticas. Es el estándar de oro para coronas y puentes posteriores.

Zirconia de alta translucidez (5Y)

A menudo comercializado como "zirconia anterior", este material contiene más itria, lo que organiza los cristales para permitir que pase más luz, creando una apariencia más natural. Esta estética mejorada tiene un costo en la resistencia, que suele estar en el rango de 600-800 MPa. Es más propensa a la fractura si la preparación es insuficiente.

El compromiso inherente

Debe aceptar el compromiso entre resistencia y translucidez. Usar un material de alta translucidez en una situación posterior de alto estrés sin una atención meticulosa al espesor de la preparación invita a una fractura. Por el contrario, usar un material opaco de alta resistencia para un diente anterior compromete el resultado estético.

Un marco para prevenir las fallas de la zirconia

El éxito con la zirconia es una función de una comunicación clara con su laboratorio y protocolos clínicos precisos.

- Si su enfoque principal es la máxima durabilidad (coronas posteriores): Utilice una zirconia de alta resistencia (3Y) y asegúrese de que su preparación proporcione al menos 1.0-1.5 mm de espacio oclusal.

- Si su enfoque principal es la estética óptima (coronas anteriores): Una zirconia de alta translucidez (5Y) es apropiada, pero debe asegurar un protocolo de unión adhesiva robusto para soportar el material.

- Si está experimentando problemas de desprendimiento: Implemente inmediatamente un protocolo de abrasión con aire seguido de un primer que contenga MDP en cada restauración de zirconia.

- Si le preocupa la calidad del laboratorio: Tenga una conversación directa con su laboratorio sobre sus protocolos de sinterizado. Evite los laboratorios que priorizan los tiempos de respuesta de un día sobre los ciclos de cocción probados y recomendados por el fabricante.

Dominar la zirconia no se trata de temer su falla, sino de controlar los procesos que garantizan su éxito.

Tabla resumen:

| Modo de falla | Causa principal | Estrategia clave de prevención |

|---|---|---|

| Fractura catastrófica | Espesor de material insuficiente / diseño de preparación deficiente | Asegurar un espacio oclusal adecuado (mín. 1.0-1.5mm) |

| Desprendimiento de porcelana de recubrimiento | Unión débil entre el núcleo de zirconia y la cerámica de recubrimiento | Optimizar el diseño del armazón para el soporte de la porcelana |

| Desprendimiento (pérdida de retención) | Protocolo de cementación inadecuado para cerámica no silícica | Usar abrasión con aire + primer que contenga MDP para unión química |

Logre restauraciones de zirconia predecibles y duraderas con KINTEK.

El rendimiento de la zirconia depende de la precisión desde el laboratorio hasta el sillón dental. KINTEK se especializa en equipos y consumibles de laboratorio que forman la base del éxito. Nuestros hornos de sinterizado dental confiables aseguran que su zirconia alcance su máxima resistencia a través de ciclos de cocción controlados y precisos, mitigando el riesgo de defectos internos que conducen a fallas.

Asóciese con nosotros para equipar su laboratorio para la excelencia. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su flujo de trabajo y los resultados de sus restauraciones.

Contacte a KINTEK para una consulta

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuánto duran los dientes de cerámica? Maximice la longevidad de su sonrisa con atención experta

- ¿Qué tipo de zirconia se utiliza más comúnmente en odontología? Elija entre Resistencia y Estética

- ¿Cuánto tiempo se tarda en sinterizar la circonia? Una guía para optimizar su ciclo de sinterización

- ¿Son resistentes a las manchas las coronas de cerámica? Descubra el secreto para una sonrisa brillante y duradera

- ¿Qué hay en un laboratorio dental? Descubra el centro de alta tecnología que crea su sonrisa perfecta

- ¿Con qué frecuencia se debe calibrar un horno de porcelana? Optimice su programa de cocción para obtener resultados perfectos

- ¿Para qué se utiliza una prensa dental? Creación de restauraciones dentales estéticas y de alta resistencia

- ¿Cuál es la temperatura de sinterización de la zirconia? Logre una fuerza y estética óptimas