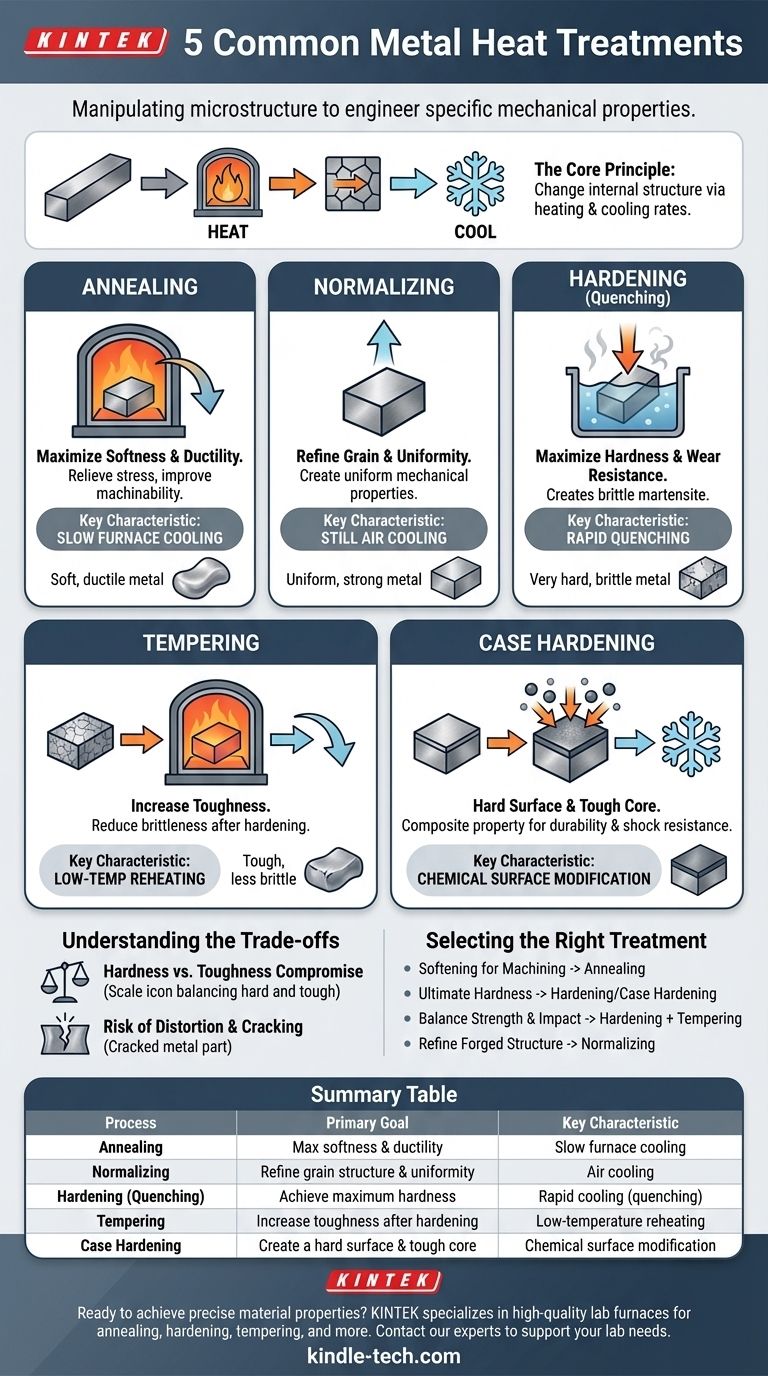

En esencia, los cinco procesos de tratamiento térmico más comunes son el recocido, el normalizado, el temple (endurecimiento), el revenido y la cementación (endurecimiento superficial). Cada proceso implica un ciclo controlado y específico de calentamiento y enfriamiento diseñado para manipular la estructura interna de un metal, alterando así sus propiedades físicas como la dureza, la tenacidad y la ductilidad para que se ajusten a una aplicación deseada.

El tratamiento térmico no consiste en hacer que un metal sea genéricamente "mejor", sino en diseñar con precisión su estructura cristalina microscópica (microestructura) para lograr un equilibrio específico de propiedades requeridas para su función.

El Principio Central: Manipulación de la Microestructura

Las propiedades de un metal están dictadas por su estructura cristalina interna, conocida como su microestructura. El tratamiento térmico funciona cambiando esta estructura.

Al calentar un metal por encima de una temperatura crítica, se disuelve su estructura existente en una fase diferente y más uniforme. La velocidad a la que se enfría determina la microestructura final y, en consecuencia, sus propiedades mecánicas.

Tratamientos Fundamentales de "Sección Completa"

Estos procesos afectan toda la sección transversal de la pieza metálica.

Recocido: Para Máxima Suavidad y Ductilidad

El recocido es un proceso utilizado para hacer que un metal sea lo más blando, dúctil y fácil de trabajar posible. A menudo se realiza para aliviar las tensiones internas del trabajo previo, mejorar la maquinabilidad o preparar un metal para una conformación severa en frío.

El proceso implica calentar el metal a una temperatura específica, mantenerlo allí durante un período y luego enfriarlo muy lentamente, generalmente dentro del horno. Este enfriamiento lento permite que la microestructura se forme en el estado más estable y libre de tensiones.

Normalizado: Para Uniformidad y Resistencia

El normalizado se utiliza a menudo en el acero después de procesos como el forjado o el laminado para refinar su estructura de grano y crear propiedades mecánicas más uniformes.

De manera similar al recocido, el metal se calienta a una temperatura específica. Sin embargo, luego se retira del horno y se enfría al aire quieto. Esta velocidad de enfriamiento más rápida da como resultado una microestructura más fina y resistente que el recocido, ofreciendo un buen equilibrio entre resistencia y ductilidad.

Temple (Endurecimiento por Choque): Para Máxima Dureza

Cuando el objetivo es hacer que una pieza de acero sea lo más dura y resistente al desgaste posible, el temple es el método principal.

El proceso implica calentar el acero a una temperatura alta y luego enfriarlo con extrema rapidez. Este enfriamiento rápido, llamado temple (o choque), se realiza sumergiendo la pieza caliente en un medio como agua, aceite o salmuera. Esto "congela" la microestructura en un estado muy duro pero frágil llamado martensita.

Revenido: Para Añadir Tenacidad

Una pieza que ha sido templada a menudo es demasiado frágil para un uso práctico; un impacto fuerte podría hacer que se rompa. El revenido es un proceso secundario que se realiza después del temple para reducir esta fragilidad.

La pieza templada se recalienta a una temperatura mucho más baja y se mantiene durante un tiempo determinado. Este proceso alivia las tensiones internas e intercambia una pequeña cantidad de dureza por un aumento significativo en la tenacidad, que es la capacidad de absorber impactos sin fracturarse.

Tratamiento Específico de Superficie: Cementación (Endurecimiento Superficial)

A veces, se necesita una pieza con una superficie muy dura y resistente al desgaste, pero con un interior o "núcleo" más blando y tenaz. Esto se logra mediante la cementación.

Cómo Funciona la Cementación

La cementación es un grupo de procesos que modifican químicamente la superficie de un metal, típicamente acero bajo en carbono, para darle una "capa" de mayor dureza. Esto crea una pieza compuesta con una excelente durabilidad superficial y un núcleo dúctil que resiste los choques y los impactos.

Un método común es la carburización, donde la pieza se calienta en una atmósfera rica en carbono. Los átomos de carbono se difunden en la superficie, la cual luego puede ser endurecida mediante temple, dejando el núcleo de bajo carbono sin afectar y tenaz.

Comprender las Compensaciones

El tratamiento térmico es un juego de equilibrio de propiedades opuestas. Comprender estas compensaciones es fundamental para seleccionar el proceso correcto.

El Compromiso Dureza vs. Tenacidad

Esta es la compensación más fundamental en metalurgia. A medida que aumenta la dureza de un metal, casi siempre disminuye su tenacidad. Un acero completamente templado y sin revenir es como el vidrio: extremadamente duro pero frágil. El revenido es el acto de negociar intencionalmente esta compensación.

Riesgo de Distorsión y Fisuras

Los cambios rápidos de temperatura involucrados en el tratamiento térmico, especialmente el temple, inducen una inmensa tensión interna. Si no se controla adecuadamente, esta tensión puede hacer que las piezas se deformen, se distorsionen o incluso se agrieten durante o después del proceso.

El Control del Proceso lo es Todo

Las propiedades finales de una pieza tratada térmicamente son muy sensibles a las temperaturas exactas, los tiempos de mantenimiento y las velocidades de enfriamiento utilizadas. Una ligera desviación puede producir un resultado drásticamente diferente e indeseable. Esta es la razón por la cual el tratamiento térmico se considera un proceso industrial altamente cualificado y preciso.

Selección del Tratamiento Correcto para su Objetivo

Base su elección en el requisito principal del componente terminado.

- Si su enfoque principal es ablandar el metal para facilitar el mecanizado o la conformación: Elija el recocido para el máximo alivio de tensiones y ductilidad.

- Si su enfoque principal es la dureza y resistencia al desgaste definitivas (por ejemplo, para una herramienta de corte o una superficie de rodamiento): Utilice el temple (choque) o, para una pieza de doble propiedad, la cementación.

- Si su enfoque principal es un equilibrio entre alta resistencia y resistencia al impacto (por ejemplo, para un martillo o un eje): El proceso requerido es el temple seguido inmediatamente de revenido.

- Si su enfoque principal es refinar la estructura y la resistencia de una pieza forjada o laminada: Elija el normalizado para crear un resultado uniforme y fiable.

Al comprender estos procesos centrales, puede comenzar a especificar las propiedades precisas del material necesarias para cualquier desafío de ingeniería.

Tabla Resumen:

| Proceso | Objetivo Principal | Característica Clave |

|---|---|---|

| Recocido | Maximizar la suavidad y ductilidad | Enfriamiento lento en horno |

| Normalizado | Refinar la estructura del grano y la uniformidad | Enfriamiento al aire |

| Temple (Choque) | Lograr la máxima dureza | Enfriamiento rápido (choque) |

| Revenido | Aumentar la tenacidad después del temple | Recalentamiento a baja temperatura |

| Cementación | Crear una superficie dura y un núcleo tenaz | Modificación química de la superficie |

¿Listo para lograr propiedades de material precisas en su laboratorio? El proceso de tratamiento térmico correcto es fundamental para el éxito de su aplicación. KINTEK se especializa en proporcionar los hornos de laboratorio y equipos de alta calidad necesarios para un recocido, temple, revenido y más precisos. Nuestras soluciones le ayudan a controlar cada variable para garantizar resultados consistentes y fiables. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de tratamiento térmico de metales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función de un horno de mufla eléctrico? Lograr un procesamiento puro y uniforme a alta temperatura

- ¿Cuál es la diferencia entre un horno mufla y un horno de secado? Elija la herramienta térmica adecuada

- ¿Cuál es la diferencia entre un horno y un horno de mufla? Elija la herramienta de calentamiento adecuada para su laboratorio

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio

- ¿Qué es un horno mufla y cuáles son sus usos? Consiga un procesamiento a alta temperatura libre de contaminación