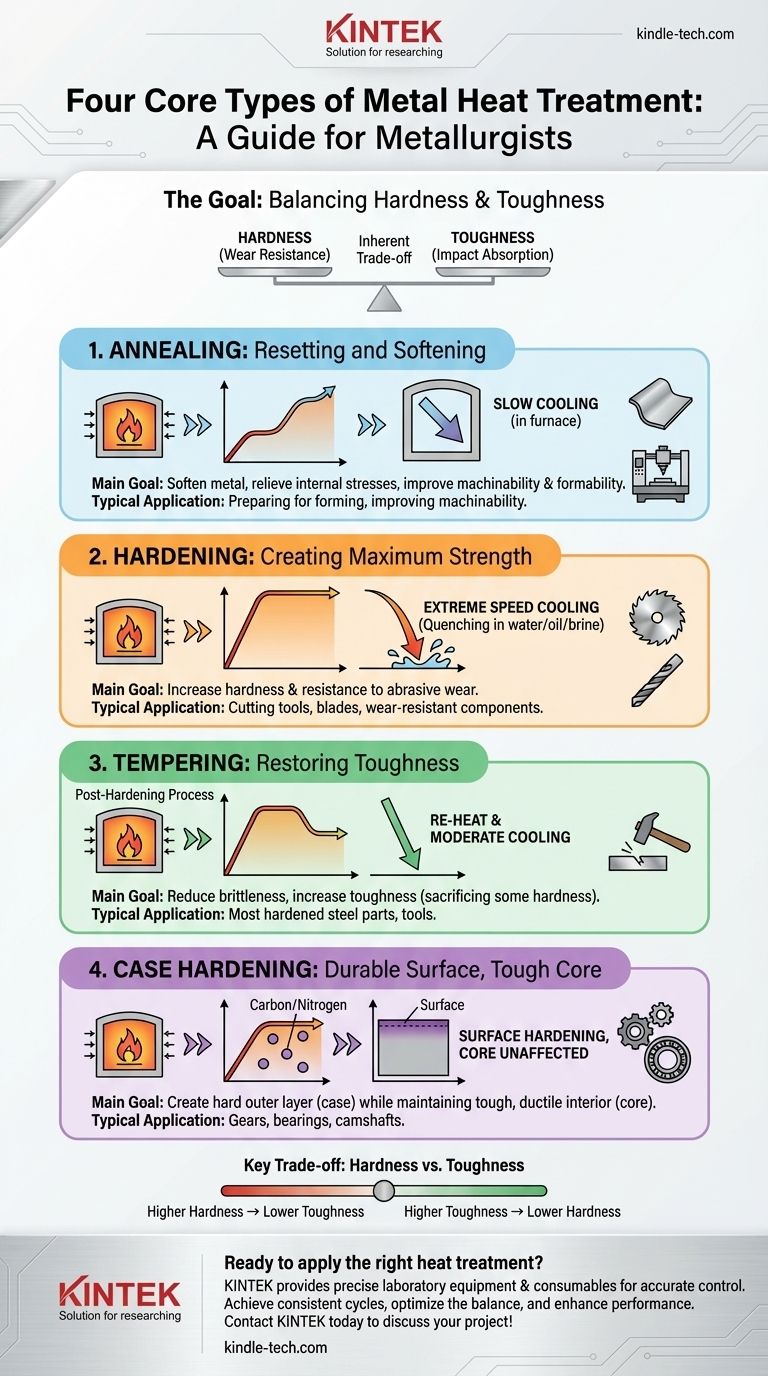

En esencia, el tratamiento térmico es el proceso controlado de calentar y enfriar un metal para cambiar fundamentalmente su estructura interna y, por lo tanto, sus propiedades físicas. Los cuatro tipos principales de tratamiento térmico que forman la base de la metalurgia son el Recocido, el Endurecimiento, el Templado y la Cementación. Cada proceso utiliza un ciclo térmico preciso para lograr un resultado específico, como hacer que un metal sea más blando y fácil de trabajar o hacerlo increíblemente duro y resistente al desgaste.

El tratamiento térmico no es una acción única, sino una familia de procesos sofisticados. El desafío central que resuelven es gestionar el equilibrio inherente entre la dureza de un metal (su resistencia al desgaste) y su tenacidad (su capacidad para absorber impactos sin fracturarse).

La Base: Cómo Funciona el Tratamiento Térmico

Antes de profundizar en los tipos específicos, es crucial comprender el principio en funcionamiento. El tratamiento térmico reorganiza físicamente la estructura cristalina, o "granos", dentro de un metal.

Alteración de la Estructura Cristalina

Calentar un metal por encima de una temperatura crítica hace que sus átomos se reorganicen en una estructura cristalina diferente, a menudo más uniforme. Este cambio de fase "borra" eficazmente muchas de las propiedades anteriores del metal, como las tensiones internas de fabricación.

El Papel Crítico del Enfriamiento

El paso más importante es la fase de enfriamiento. La velocidad a la que se enfría el metal —ya sea lentamente al aire, rápidamente mediante temple en aceite o agua, o a una velocidad intermedia— fija una estructura de grano específica, determinando las propiedades finales de la pieza.

Los Cuatro Procesos Principales de Tratamiento Térmico

Aunque existen muchas variaciones especializadas, casi todas se basan en estos cuatro conceptos fundamentales.

1. Recocido: Reinicio y Ablandamiento

El recocido es un proceso diseñado para hacer que un metal sea lo más blando y dúctil (moldeable) posible. A menudo se utiliza para aliviar tensiones internas, mejorar la maquinabilidad y preparar un material para su posterior conformado o moldeado.

El proceso implica calentar el metal a una temperatura específica y luego enfriarlo muy lentamente, a menudo dejándolo dentro del horno apagado. Este enfriamiento lento permite que los cristales internos crezcan grandes y uniformes, lo que resulta en la máxima blandura y ductilidad.

2. Endurecimiento: Creación de Máxima Resistencia

El endurecimiento, también conocido como temple, se utiliza para hacer que un metal sea significativamente más duro y resistente al desgaste. Este proceso es esencial para herramientas, cuchillas y componentes que deben soportar la abrasión.

Implica calentar el metal a una temperatura donde su estructura interna cambia, y luego enfriarlo a una velocidad extrema. Este enfriamiento rápido, llamado temple, se realiza típicamente sumergiendo el metal caliente en agua, aceite o salmuera. Esto "congela" los átomos en un estado cristalino muy tensionado, duro y frágil.

3. Templado: Restauración de la Tenacidad

Un metal que ha sido endurecido a menudo es demasiado frágil para un uso práctico; un impacto fuerte podría hacer que se rompa. El templado es un proceso secundario realizado después del endurecimiento para reducir esa fragilidad y aumentar la tenacidad.

La pieza endurecida se vuelve a calentar a una temperatura mucho más baja que la temperatura de endurecimiento y se mantiene allí durante un tiempo específico. Esto permite que algunas de las tensiones internas se relajen, sacrificando una pequeña cantidad de dureza para obtener una cantidad significativa de tenacidad. Prácticamente todas las piezas de acero endurecido se templan posteriormente.

4. Cementación: Una Superficie Duradera, un Núcleo Resistente

La cementación, o endurecimiento superficial, es una técnica utilizada para crear una pieza que tiene una capa exterior dura y resistente al desgaste (la "capa") mientras mantiene un interior más blando, resistente y dúctil (el "núcleo"). Esto es ideal para componentes como engranajes, cojinetes y árboles de levas.

Esto se logra introduciendo elementos como carbono o nitrógeno en la superficie de una pieza de acero con bajo contenido de carbono, un proceso conocido como carburización o nitruración. Luego, la pieza se somete a un tratamiento térmico de tal manera que endurece solo la capa superficial con alto contenido de carbono, dejando el núcleo con bajo contenido de carbono inalterado y resistente.

Comprensión del Equilibrio Clave: Dureza vs. Tenacidad

La elección del tratamiento térmico casi siempre se reduce a equilibrar la dureza y la tenacidad. Estas dos propiedades están inversamente relacionadas.

¿Qué es la Dureza?

La dureza es la capacidad de un metal para resistir la indentación, el rayado y el desgaste abrasivo. Un material duro es esencial para los bordes cortantes y las superficies que experimentan fricción.

¿Qué es la Tenacidad?

La tenacidad es la capacidad de un metal para absorber energía y deformarse sin fracturarse. Un material tenaz puede soportar impactos repentinos y cargas de choque. Una placa de vidrio es muy dura pero tiene casi cero tenacidad.

El Conflicto Inherente

Las estructuras cristalinas que hacen que un metal sea duro suelen ser rígidas y tensas, lo que las hace propensas a la fractura (frágiles). Las estructuras que hacen que un metal sea tenaz son más dúctiles y capaces de moverse, lo que las hace más blandas. El objetivo de un metalúrgico es utilizar el tratamiento térmico para encontrar el equilibrio óptimo para una aplicación específica.

Tomar la Decisión Correcta para su Aplicación

La selección del proceso correcto depende completamente de la función prevista del componente.

- Si su enfoque principal es la maquinabilidad o la conformabilidad: El recocido es su proceso, ya que ablanda el material y alivia las tensiones internas para evitar grietas durante la fabricación.

- Si su enfoque principal es la resistencia extrema al desgaste y la resistencia: El endurecimiento seguido del templado proporciona la dureza necesaria para una herramienta de corte o un cojinete, al tiempo que gestiona su fragilidad inherente.

- Si necesita una superficie resistente al desgaste pero un núcleo que absorba los golpes: La cementación es la solución ideal para piezas como engranajes que deben soportar la fricción superficial mientras absorben los impactos operativos.

Al comprender estos procesos centrales, puede especificar o seleccionar materiales diseñados para realizar su función con una fiabilidad y longevidad óptimas.

Tabla Resumen:

| Proceso | Objetivo Principal | Mecanismo Clave | Aplicación Típica |

|---|---|---|---|

| Recocido | Ablandar metal, aliviar tensiones | Calentar y enfriar lentamente en horno | Mejorar la maquinabilidad, preparar para el conformado |

| Endurecimiento | Aumentar la dureza y resistencia al desgaste | Calentar y templar rápidamente (aceite/agua) | Herramientas de corte, cuchillas, piezas resistentes al desgaste |

| Templado | Reducir la fragilidad, aumentar la tenacidad | Recalentar el metal endurecido a menor temperatura | Tratamiento post-endurecimiento para herramientas y componentes |

| Cementación | Superficie dura, núcleo tenaz | Infusión de carbono/nitrógeno en la capa superficial | Engranajes, cojinetes, árboles de levas que necesitan durabilidad superficial |

¿Listo para aplicar el tratamiento térmico adecuado para sus componentes metálicos?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para el procesamiento avanzado de materiales. Ya sea que esté trabajando en recocido, endurecimiento, templado o cementación, nuestras soluciones garantizan un control preciso de la temperatura y resultados confiables.

Le ayudamos a:

- Lograr ciclos de tratamiento térmico consistentes y repetibles

- Optimizar el equilibrio dureza vs. tenacidad para su aplicación específica

- Mejorar la durabilidad y el rendimiento de sus piezas metálicas

Deje que nuestros expertos le guíen hacia el equipo ideal para las necesidades de su laboratorio. Contacte con KINTEK hoy mismo para discutir su proyecto y descubrir cómo podemos apoyar sus objetivos en ciencia de materiales.

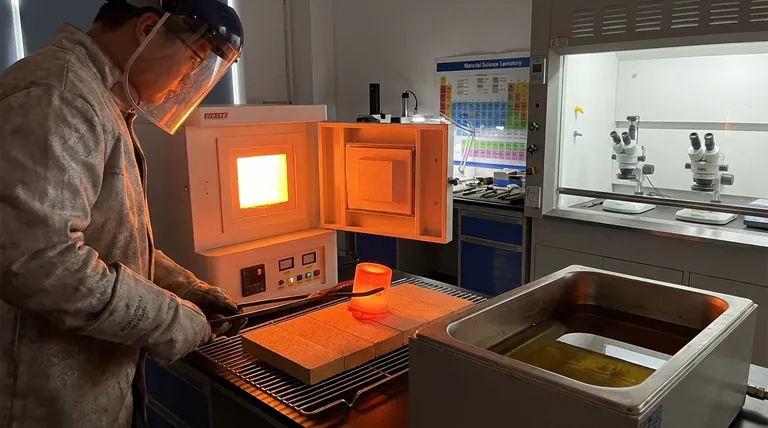

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué afecta el rango de fusión? Comprenda el papel crítico de la pureza y la estructura

- ¿Cuál es la forma más común de tratamiento térmico? Dominando el recocido, el endurecimiento y el revenido

- ¿Cuál es la temperatura de combustión de un horno? De 200 °C a 3000 °C, depende de sus necesidades

- ¿Cómo se determina el contenido de cenizas de una muestra vegetal? Una guía paso a paso para el análisis mineral

- ¿Cuál es la temperatura de los gases de escape de un horno? Un indicador clave de eficiencia y seguridad