La función principal del proceso de sinterización es unir materiales en polvo en una masa sólida y densa utilizando calor y presión sin alcanzar el punto de fusión del material. Esto transforma las partículas sueltas en un objeto fuerte y unificado al fomentar que los átomos formen enlaces más estrechos, lo que mejora significativamente las propiedades físicas del material, como la resistencia y la durabilidad.

La sinterización no se trata de fundir; es un proceso de estado sólido para crear componentes densos y fuertes a partir de polvos. Su propósito central es lograr propiedades deseadas del material de manera rentable, especialmente para materiales con puntos de fusión extremadamente altos.

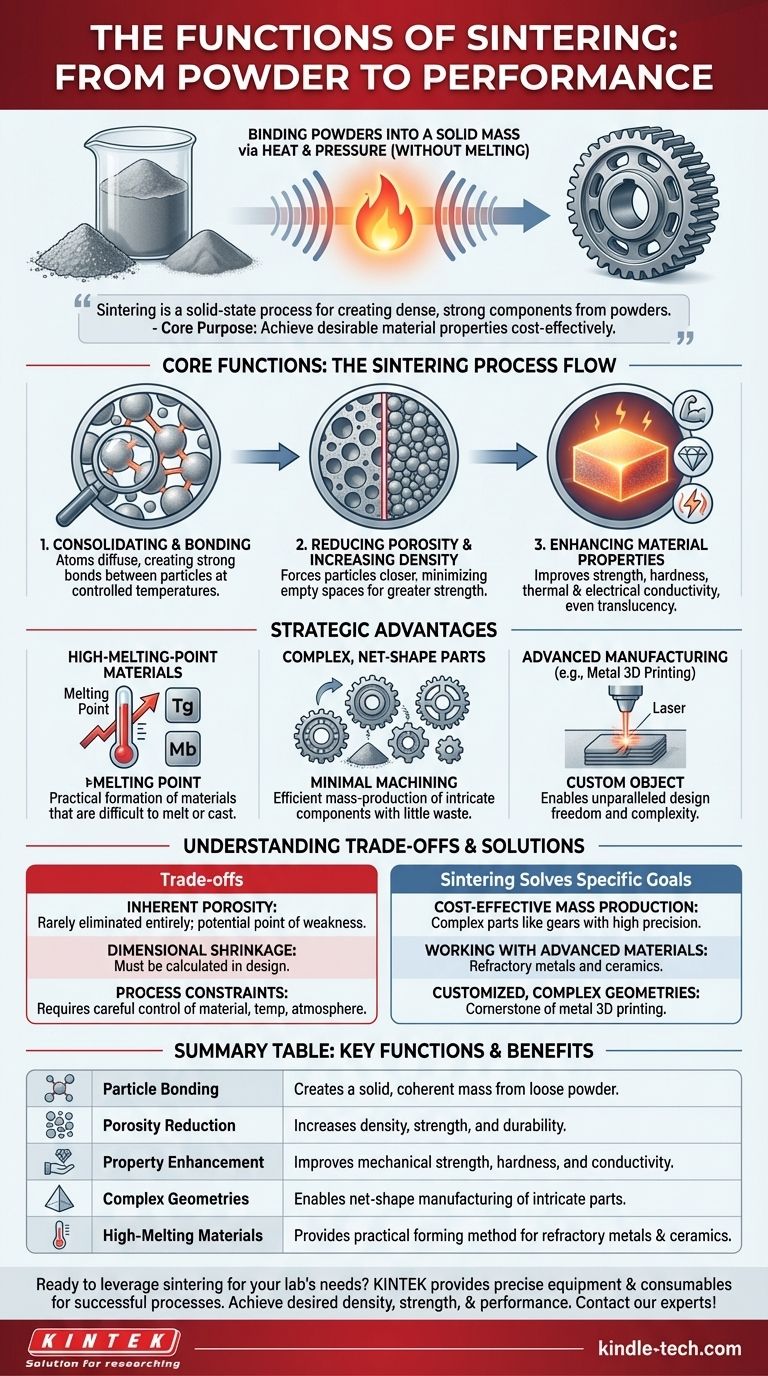

Las funciones principales: del polvo al rendimiento

La sinterización es un proceso fundamental en campos como la metalurgia de polvos y la fabricación de cerámica. Cumple varias funciones críticas simultáneamente mediante el control cuidadoso del calor y la presión.

Función 1: Consolidación y unión de partículas

La función más fundamental de la sinterización es transformar una colección suelta de partículas en una masa sólida y coherente.

Esto se logra calentando el material a una temperatura en la que los átomos se vuelven lo suficientemente móviles como para difundirse a través de los límites de las partículas adyacentes, creando enlaces fuertes entre ellas. El material nunca se convierte en líquido, lo que hace que el proceso esté altamente controlado.

Función 2: Reducción de la porosidad y aumento de la densidad

Una pieza prensada sin sinterizar (a menudo denominada "pieza verde") contiene espacio vacío significativo, o porosidad, entre sus partículas.

La sinterización fuerza a estas partículas a acercarse, minimizando sistemáticamente estos espacios porosos. Este proceso de densificación es fundamental para aumentar la resistencia y durabilidad generales del componente final.

Función 3: Mejora de las propiedades del material

Al aumentar la densidad y crear una estructura unificada, la sinterización mejora directamente una amplia gama de características del material.

Esto incluye mejoras en la resistencia mecánica, la dureza, la conductividad térmica y la conductividad eléctrica. Para algunas cerámicas, incluso puede aumentar la translúcidez.

Aplicaciones clave y ventajas estratégicas

Las funciones de la sinterización se traducen en ventajas significativas que la convierten en el proceso preferido en muchas industrias, desde piezas de automoción hasta electrónica avanzada.

Permitir el uso de materiales de alto punto de fusión

La sinterización proporciona una forma práctica de formar piezas a partir de materiales como el tungsteno o el molibdeno, que tienen puntos de fusión tan altos que fundirlos y colarlos sería extremadamente intensivo en energía y difícil.

Dado que la sinterización opera por debajo del punto de fusión, ofrece una ruta de fabricación más eficiente y rentable para estos materiales avanzados.

Creación de piezas complejas de forma neta

En la metalurgia de polvos, los polvos se prensan primero en una forma deseada antes de sinterizarse. Esta es una forma muy eficiente de producir en masa componentes complejos como engranajes, cojinetes, piñones y levas.

Las piezas resultantes son de "forma neta" o "casi forma neta", lo que significa que requieren poco o ningún mecanizado posterior, lo que ahorra tiempo y reduce el desperdicio de material.

Facilitación de la fabricación avanzada

La sinterización es un paso clave en muchas formas de impresión 3D de metales. Un láser sinteriza selectivamente capas de polvo metálico para construir un objeto personalizado, lo que permite una libertad de diseño y una complejidad inigualables.

Comprensión de las compensaciones

Aunque es potente, la sinterización no es una solución universal. Comprender sus limitaciones es clave para utilizarla eficazmente.

Porosidad inherente

Aunque la sinterización reduce significativamente la porosidad, rara vez la elimina por completo. La microporosidad restante puede ser a veces un punto de debilidad en comparación con un componente hecho de metal completamente fundido y colado.

Control dimensional y contracción

El proceso de densificación provoca que el componente se contraiga. Esta contracción debe calcularse y tenerse en cuenta con precisión en el diseño inicial del molde o de la pieza para lograr las dimensiones finales deseadas.

Restricciones de material y proceso

El éxito de la sinterización depende del control cuidadoso del tamaño de partícula del material, la presión, la temperatura y la atmósfera del horno. No todos los materiales son aptos para la sinterización, y el proceso requiere equipos y experiencia especializados.

Cómo la sinterización resuelve objetivos específicos de fabricación

Su elección de proceso de fabricación depende de su objetivo final. La sinterización es la solución óptima en varios escenarios clave.

- Si su enfoque principal es la producción en masa rentable: La sinterización es ideal para crear piezas complejas como engranajes y cojinetes con alta precisión y mínima necesidad de trabajo de acabado.

- Si su enfoque principal es trabajar con materiales avanzados: Proporciona el método más práctico para formar componentes a partir de metales y cerámicas con puntos de fusión extremadamente altos.

- Si su enfoque principal son geometrías personalizadas y complejas: La sinterización es una piedra angular de la impresión 3D de metales, lo que permite la creación de piezas intrincadas que son imposibles de producir con métodos tradicionales.

En última instancia, la sinterización proporciona un método potente y versátil para diseñar materiales con propiedades específicas que la fundición o el mecanizado por sí solos no pueden lograr.

Tabla de resumen:

| Función clave | Beneficio principal |

|---|---|

| Unión de partículas | Crea una masa sólida y coherente a partir de polvo suelto. |

| Reducción de la porosidad | Aumenta la densidad, la resistencia y la durabilidad. |

| Mejora de propiedades | Mejora la resistencia mecánica, la dureza y la conductividad. |

| Geometrías complejas | Permite la fabricación de forma neta de piezas intrincadas. |

| Materiales de alto punto de fusión | Proporciona un método de formación práctico para metales refractarios y cerámicas. |

¿Listo para aprovechar la sinterización para las necesidades de materiales o componentes de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de sinterización exitosos. Ya sea que esté desarrollando nuevos materiales o fabricando piezas complejas, nuestra experiencia garantiza que logre la densidad, resistencia y rendimiento deseados. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus aplicaciones de sinterización!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas