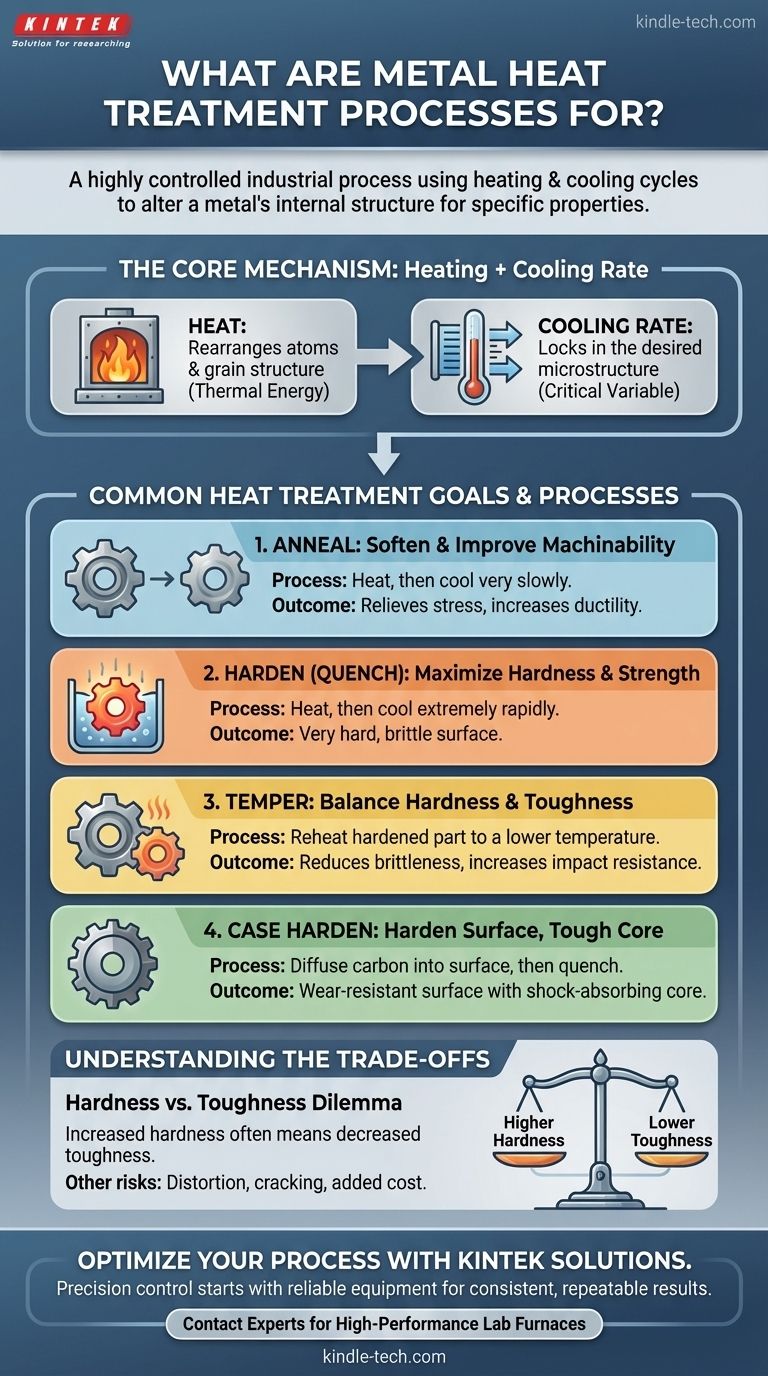

En esencia, el tratamiento térmico es un proceso industrial altamente controlado que utiliza ciclos específicos de calentamiento y enfriamiento para alterar intencionalmente la estructura interna de un metal. Esto no se hace al azar; el único propósito es manipular las propiedades físicas y, a veces, químicas del metal para que sea más adecuado para su aplicación prevista, como hacerlo más duro, más blando o más duradero.

El verdadero valor del tratamiento térmico es su capacidad para liberar el potencial oculto de un metal. Permite a los ingenieros tomar una aleación estándar y disponible en el mercado y adaptar con precisión sus características, transformando un material de uso general en un componente optimizado para demandas de rendimiento específicas, como la resistencia al desgaste o la resistencia al impacto.

Por qué es necesario cambiar las propiedades de un metal

Una pieza de acero para la hoja de un cuchillo y una pieza para la carrocería de un automóvil pueden partir de una aleación similar, pero requieren propiedades muy diferentes. El tratamiento térmico es el paso crítico que crea esta divergencia en el rendimiento.

La microestructura: el plano interno de un metal

Los metales no son sólidos uniformes. A nivel microscópico, están compuestos por estructuras cristalinas llamadas granos.

El tamaño, la forma y la composición de estos granos —conocidos colectivamente como la microestructura— dictan directamente las propiedades mecánicas del metal, incluida su dureza, tenacidad y ductilidad (su capacidad para deformarse sin romperse).

El calor como catalizador del cambio

Calentar un metal proporciona energía térmica a los átomos dentro de su red cristalina. Esta energía permite que los átomos se muevan y se reorganicen, lo que hace que la estructura del grano se disuelva y se reforme.

Al controlar la temperatura y la duración del calentamiento, se pueden lograr cambios estructurales específicos.

El enfriamiento como mecanismo de fijación

La velocidad de enfriamiento es lo que fija una microestructura deseada en su lugar. Esta es quizás la variable más crítica en el tratamiento térmico.

El enfriamiento rápido, conocido como temple, atrapa los átomos en una estructura altamente estresada y distorsionada, lo que resulta en una dureza muy alta. El enfriamiento lento, por otro lado, permite que los granos se formen en un estado más ordenado y relajado, lo que resulta en un metal más blando y dúctil.

Objetivos y procesos comunes del tratamiento térmico

Las diferentes aplicaciones exigen diferentes propiedades. Los procesos de tratamiento térmico reciben su nombre por los resultados que producen.

Para ablandar un metal: Recocido

El recocido es el proceso de calentar un metal y luego enfriarlo muy lentamente. Este proceso crea una microestructura uniforme y de grano fino.

Los objetivos principales son aliviar las tensiones internas de los pasos de fabricación anteriores, aumentar la blandura y mejorar la ductilidad. Un metal recocido es mucho más fácil de mecanizar, cortar o conformar.

Para maximizar la dureza: Endurecimiento (Templado)

El endurecimiento implica calentar el metal a una temperatura específica y luego enfriarlo con extrema rapidez, a menudo sumergiéndolo en agua, aceite o salmuera.

Esto se llama temple, y crea un material muy duro pero también muy quebradizo. Una pieza completamente endurecida es fuerte pero puede romperse bajo un impacto fuerte.

Para equilibrar dureza y tenacidad: Revenido

Una pieza templada suele ser demasiado quebradiza para un uso práctico. El revenido es un proceso secundario que lo resuelve recalentando la pieza endurecida a una temperatura más baja.

Este recalentamiento alivia parte de la tensión interna del temple, reduciendo la fragilidad y aumentando la tenacidad. La contrapartida es una ligera reducción de la dureza general. La combinación de temple y revenido es extremadamente común para herramientas, resortes y componentes estructurales.

Para endurecer solo la superficie: Cementación

Para piezas como engranajes o cojinetes, se necesita una superficie muy dura y resistente al desgaste, pero un núcleo más blando y tenaz que pueda absorber los golpes. La cementación (o endurecimiento superficial) logra esto.

Procesos como la carburación difunden carbono en la superficie de un acero con bajo contenido de carbono. Cuando la pieza se templa, solo la "caja" con alto contenido de carbono se vuelve extremadamente dura, mientras que el núcleo con bajo contenido de carbono permanece tenaz y dúctil.

Comprender las compensaciones

El tratamiento térmico es una herramienta poderosa, pero no está exenta de desafíos y compromisos. Tomar la decisión correcta requiere comprender los equilibrios inherentes.

El dilema dureza vs. tenacidad

Esta es la compensación más fundamental en metalurgia. A medida que aumenta la dureza de un metal (su resistencia al rayado y al desgaste), casi siempre disminuye su tenacidad (su capacidad para absorber energía y resistir la fractura).

Un proceso como el revenido es un compromiso deliberado, que sacrifica la dureza máxima para obtener la tenacidad esencial y evitar fallas catastróficas.

Riesgo de distorsión y agrietamiento

Los rápidos cambios de temperatura involucrados en procesos como el temple crean una inmensa tensión interna dentro del material.

Si no se maneja correctamente, esta tensión puede hacer que la pieza se deforme, distorsione o incluso se agriete durante o después del tratamiento. Este riesgo es mayor en piezas con geometrías complejas o esquinas afiladas.

Costo y complejidad adicionales

El tratamiento térmico es un paso de fabricación adicional que requiere hornos especializados, medios de enfriamiento y un control preciso del proceso.

Esto agrega tiempo y costo a la producción. Por lo tanto, generalmente se reserva para componentes donde los beneficios de rendimiento justifican la inversión.

Tomar la decisión correcta para su objetivo

El proceso de tratamiento térmico correcto está determinado íntegramente por la aplicación final del componente.

- Si su enfoque principal es la maquinabilidad y la conformación: Su objetivo es ablandar el metal y aliviar el estrés, lo que hace que el recocido sea el proceso correcto.

- Si su enfoque principal es la máxima resistencia al desgaste y la resistencia: Su objetivo es hacer que el material sea lo más duro posible, lo que requiere un proceso de endurecimiento como el temple, a menudo seguido de cementación.

- Si su enfoque principal es la durabilidad contra impactos y golpes: Su objetivo es un equilibrio de propiedades, lo que hace que la combinación de temple y revenido sea esencial para lograr tanto la dureza como la tenacidad.

Al comprender estos procesos fundamentales, puede especificar no solo un material, sino el rendimiento preciso que requiere de él.

Tabla resumen:

| Objetivo | Proceso principal | Resultado clave |

|---|---|---|

| Ablandar y mejorar la maquinabilidad | Recocido | Alivia el estrés, aumenta la ductilidad |

| Maximizar la dureza y la resistencia | Endurecimiento (Templado) | Crea una superficie muy dura y resistente al desgaste |

| Equilibrar dureza y tenacidad | Revenido (después del Templado) | Reduce la fragilidad, aumenta la resistencia al impacto |

| Endurecer la superficie, núcleo tenaz | Cementación (p. ej., Carburación) | Superficie resistente al desgaste con un núcleo amortiguador |

¿Listo para liberar todo el potencial de sus materiales? El control preciso requerido para un tratamiento térmico exitoso comienza con equipos confiables. KINTEK se especializa en hornos de laboratorio de alto rendimiento y soluciones de procesamiento térmico para metalurgia, investigación y producción. Ya sea que esté recociendo, endureciendo o templando, nuestro equipo garantiza resultados consistentes y repetibles.

Optimicemos su proceso. Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir la solución térmica adecuada para su laboratorio o instalación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cómo afecta la temperatura de sinterización a la densidad? Optimice su proceso para un rendimiento máximo del material

- ¿Cuál es la diferencia entre combustión, pirólisis y gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Cuáles son los diferentes tipos de hornos industriales? Encuentre la solución de calefacción adecuada para su proceso

- ¿Cómo se calcula el tiempo de tratamiento térmico? Una guía sobre material, espesor y tiempo de mantenimiento

- ¿Por qué se requiere un horno de refusión por arco de plasma para tratar mezclas de sales de titanio en JTS? Lograr lingotes de titanio puro

- ¿Cuál es la temperatura de la fusión por arco? Aproveche el calor extremo para metales refractarios

- ¿Qué tan caliente puede llegar a estar un horno de laboratorio? Elija la tecnología de calentamiento adecuada para su aplicación

- ¿Por qué usar un horno de vacío con trampa de titanio para el pre-revestimiento? Protege los sustratos y previene las grietas del revestimiento LSCF