Aunque es un proceso potente y rentable, las principales limitaciones del sinterizado son los desafíos significativos en el control dimensional debido a la contracción del material, la porosidad residual inherente en la pieza final, el alto consumo de energía y la destrucción de microestructuras o nanoestructuras delicadas preexistentes dentro de la materia prima. Estos factores deben gestionarse cuidadosamente para lograr las especificaciones deseadas del componente.

El sinterizado sobresale en la creación de piezas fuertes y complejas a escala, pero no es un proceso de densificación perfecto. Sus limitaciones fundamentales surgen de la compensación entre consolidar el polvo en una forma sólida y los cambios resultantes en la dimensión, la estructura interna y el costo.

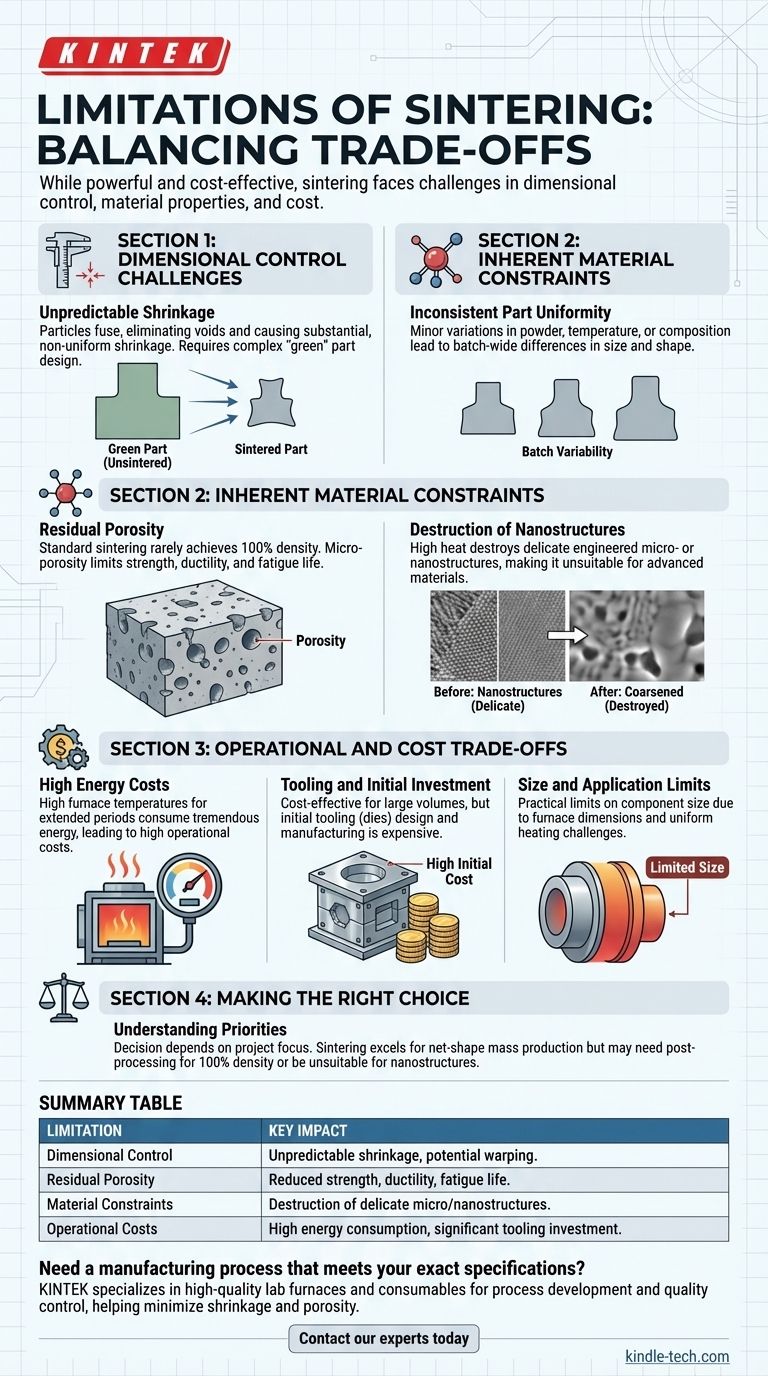

El Desafío del Control Dimensional

Uno de los desafíos de ingeniería más significativos en el sinterizado es predecir y controlar las dimensiones finales de la pieza. Esto se deriva de la naturaleza misma del proceso: convertir polvo suelto en un sólido denso.

Contracción Impredecible

A medida que las partículas se fusionan durante el sinterizado, los vacíos entre ellas se eliminan, lo que provoca que todo el componente se contraiga. Esta contracción puede ser sustancial y no siempre es perfectamente uniforme, lo que puede deformar la pieza o hacer que se salga de tolerancia.

Los fabricantes deben tener meticulosamente en cuenta esta contracción en el diseño inicial de la pieza "verde" (sin sinterizar), lo que a menudo requiere una cantidad significativa de prueba y error.

Uniformidad Inconsistente de las Piezas

Lograr dimensiones perfectamente idénticas en un lote grande de piezas sinterizadas es difícil. Las variaciones menores en la densidad del polvo, la distribución de la temperatura dentro del horno o la composición del material pueden provocar ligeras diferencias en el tamaño y la forma finales de cada componente.

La Necesidad de Ajuste del Proceso

Debido a estas variables, el sinterizado a menudo requiere un amplio análisis empírico y modelado teórico para ajustar el proceso. Alcanzar las especificaciones requeridas exige una profunda comprensión de la interacción entre el tamaño de grano del material, la temperatura y la presión.

Restricciones Inherentes del Material

El sinterizado altera fundamentalmente el material a nivel microscópico. Si bien esto crea resistencia, también introduce restricciones inevitables en las propiedades del producto final.

Porosidad Residual

El sinterizado estándar rara vez logra el 100% de la densidad teórica. La pieza final casi siempre contiene una cierta cantidad de micro-porosidad, que puede actuar como un punto de concentración de tensiones y puede limitar la resistencia última, la ductilidad o la vida útil a la fatiga del material.

Si bien se pueden agregar procesos como el Prensado Isostático en Caliente (HIP) para reducir esta porosidad, esto añade un costo y una complejidad significativos.

Destrucción de Nanoestructuras

Las altas temperaturas requeridas para el sinterizado destruirán o harán crecer las delicadas microestructuras o nanoestructuras que se diseñaron en el polvo inicial. Esto hace que el proceso no sea adecuado para producir materiales avanzados que dependen de la preservación de estas características finas para sus propiedades únicas.

Compensaciones Operativas y de Costos

Más allá de las limitaciones físicas, el sinterizado implica consideraciones operativas prácticas que pueden convertirlo en la opción incorrecta para ciertas aplicaciones.

Altos Costos de Energía

Calentar los hornos industriales a las altas temperaturas necesarias para el sinterizado —a menudo durante períodos prolongados— consume una enorme cantidad de energía. Esto puede generar altos costos operativos, especialmente para materiales con puntos de fusión muy altos.

Inversión Inicial y Herramientas

Aunque el sinterizado es muy rentable para grandes volúmenes de producción, la inversión inicial puede ser alta. Los troqueles y las herramientas necesarios para prensar el polvo inicial en su forma verde son costosos de diseñar y fabricar.

Límites de Tamaño y Aplicación

Existen límites prácticos en el tamaño de los componentes que se pueden producir mediante sinterizado, restringidos por las dimensiones del horno y la dificultad de lograr un calentamiento uniforme en una pieza muy grande. Además, algunas composiciones de materiales simplemente no son adecuadas para el proceso, como se ve con ciertos tipos de mineral de hierro que no se pueden cargar completamente en un alto horno después del sinterizado.

Tomar la Decisión Correcta para su Objetivo

Comprender estas limitaciones es clave para aprovechar el sinterizado de manera efectiva. La decisión de utilizar este proceso depende enteramente de las prioridades específicas de su proyecto.

- Si su enfoque principal es la producción en masa de piezas complejas y de forma neta: El sinterizado es una excelente opción, siempre que pueda invertir en las herramientas y el control de procesos necesarios para gestionar la contracción dimensional.

- Si su enfoque principal es lograr una densidad absoluta del 100% para una vida útil máxima a la fatiga: El sinterizado estándar probablemente sea insuficiente; deberá considerar el posprocesamiento o métodos de fabricación alternativos.

- Si su enfoque principal es preservar nanoestructuras delicadas del material: El sinterizado es fundamentalmente incompatible con este objetivo, ya que el calor elevado alterará la estructura interna del material.

Al reconocer sus compensaciones inherentes, puede determinar si el sinterizado es el camino óptimo para fabricar su componente.

Tabla Resumen:

| Limitación | Impacto Clave |

|---|---|

| Control Dimensional | Contracción impredecible y posible deformación de las piezas. |

| Porosidad Residual | Reducción de la resistencia última, la ductilidad y la vida útil a la fatiga. |

| Restricciones del Material | Destrucción de microestructuras o nanoestructuras delicadas preexistentes. |

| Costos Operacionales | Alto consumo de energía e inversión inicial significativa en herramientas. |

¿Necesita un proceso de fabricación que cumpla con sus especificaciones exactas?

Si bien el sinterizado tiene sus limitaciones, elegir el equipo de laboratorio adecuado es crucial para el desarrollo de procesos y el control de calidad. KINTEK se especializa en proporcionar hornos de laboratorio y consumibles de alta calidad que le ayudan a probar y optimizar con precisión los parámetros de sinterizado, minimizando los problemas de contracción y porosidad.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de laboratorio confiables pueden apoyar sus objetivos de I+D y producción, asegurando que seleccione la mejor vía de fabricación para sus materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos